En esencia, el tratamiento térmico al vacío mejora las propiedades mecánicas de los metales al crear un entorno extremadamente puro y controlado. Este proceso previene reacciones superficiales dañinas como la oxidación y elimina gases disueltos perjudiciales del interior del metal, lo que resulta en un componente final más limpio, fuerte y uniforme con mayor tenacidad, resistencia y estabilidad dimensional.

La ventaja fundamental del tratamiento térmico al vacío es el control. Al eliminar los contaminantes atmosféricos, el proceso permite una manipulación térmica precisa que mejora el potencial inherente de un metal sin introducir los defectos comunes en los tratamientos atmosféricos convencionales.

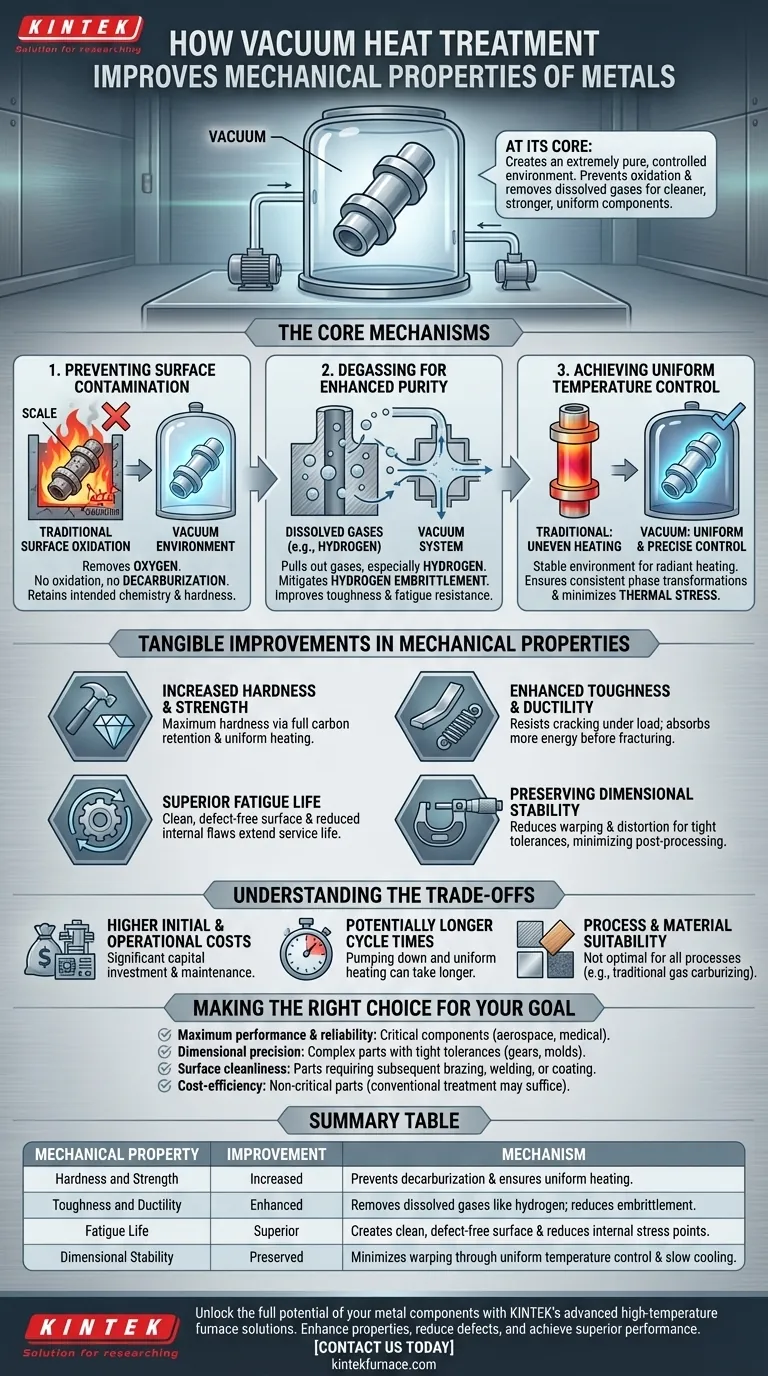

Los mecanismos centrales del tratamiento térmico al vacío

Para comprender los beneficios, primero debemos observar los mecanismos subyacentes que hacen que este proceso sea tan efectivo. El vacío en sí no es lo que fortalece el metal; es el entorno ideal que crea para que el tratamiento térmico funcione a la perfección.

Prevención de la contaminación superficial

En un horno tradicional, el oxígeno de la atmósfera reacciona con la superficie del metal caliente, formando una capa de óxido frágil y escamosa conocida como cascarilla.

Esta cascarilla puede comprometer el acabado superficial y la dureza. Un entorno de vacío, por definición, elimina el oxígeno, previniendo completamente la oxidación y la descarburización (la pérdida de carbono de la superficie del acero), asegurando que la superficie del material conserve su química y dureza previstas.

Desgasificación para una pureza mejorada

Los metales a menudo contienen gases disueltos, siendo el hidrógeno el más perjudicial. Estos gases atrapados crean tensiones internas y puntos débiles.

El tratamiento térmico al vacío extrae eficazmente estos gases del metal. Esta reducción de los gases internos, particularmente el hidrógeno, mitiga un fenómeno llamado fragilización por hidrógeno, mejorando directamente la tenacidad y la resistencia a la fatiga del material.

Lograr un control uniforme de la temperatura

Un vacío proporciona un entorno estable para el calentamiento radiante, lo que permite un control de temperatura excepcionalmente uniforme y preciso en toda la pieza.

Esta uniformidad asegura que todo el componente experimente las transformaciones de fase deseadas al mismo tiempo, lo que lleva a una microestructura consistente y propiedades mecánicas predecibles. También minimiza la tensión térmica, que es una causa principal de distorsión.

Mejoras tangibles en las propiedades mecánicas

Los mecanismos controlados del tratamiento al vacío se traducen directamente en mejoras medibles en el rendimiento y la vida útil de los componentes metálicos.

Aumento de la dureza y la resistencia

Al evitar la descarburización superficial, la pieza retiene su contenido total de carbono, lo que le permite alcanzar la máxima dureza y resistencia durante el templado. El calentamiento uniforme también asegura que esta dureza sea consistente en toda la geometría.

Mejora de la tenacidad y la ductilidad

La eliminación del hidrógeno disuelto y la prevención de la formación de una capa de óxido frágil hacen que el metal sea significativamente menos propenso a agrietarse bajo carga. Esto resulta en una tenacidad y plasticidad superiores, lo que permite que la pieza absorba más energía antes de fracturarse.

Vida a fatiga superior

La falla mecánica a menudo comienza en imperfecciones microscópicas en la superficie o dentro del material. El tratamiento al vacío produce una superficie excepcionalmente limpia y libre de defectos, mientras que la desgasificación reduce los puntos de iniciación internos de las grietas.

Esta limpieza aumenta drásticamente la resistencia a la fatiga del componente, extendiendo su vida útil bajo carga cíclica, lo cual es fundamental para piezas como rodamientos, engranajes y ejes.

Conservación de la estabilidad dimensional

La combinación de calentamiento lento y uniforme y enfriamiento controlado en un entorno de vacío reduce drásticamente la deformación y la distorsión. Esta estabilidad dimensional es fundamental para componentes de alta precisión con tolerancias estrictas, a menudo minimizando o eliminando la necesidad de costosos procesos de rectificado o mecanizado posteriores al tratamiento.

Comprendiendo las compensaciones

Aunque potente, el tratamiento térmico al vacío no es la solución universal. La objetividad exige reconocer sus limitaciones.

Mayores costos iniciales y operativos

Los hornos de vacío son máquinas complejas que representan una inversión de capital significativa. Son más caros de comprar, operar y mantener en comparación con los hornos atmosféricos convencionales.

Tiempos de ciclo potencialmente más largos

El proceso de bombear la cámara hasta un alto vacío y asegurar un calentamiento uniforme puede llevar más tiempo que simplemente colocar una pieza en un horno estándar. Para piezas de gran volumen y bajo margen, esto puede afectar el rendimiento.

Idoneidad del proceso y del material

Aunque versátil, el tratamiento al vacío no es óptimo para todos los procesos metalúrgicos. Ciertas técnicas de endurecimiento de la caja, como la carburación de gas tradicional, son más complejas de realizar en vacío y pueden ser más adecuadas para métodos atmosféricos.

Tomar la decisión correcta para su objetivo

La selección del método de tratamiento térmico adecuado depende completamente de los requisitos de rendimiento del componente y las limitaciones económicas.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El tratamiento al vacío es la opción superior para componentes críticos en la industria aeroespacial, médica o herramientas de alto rendimiento donde el fallo no es una opción.

- Si su enfoque principal es la precisión dimensional: Elija el tratamiento al vacío para piezas complejas con tolerancias estrictas, como engranajes y moldes, para minimizar la distorsión y reducir los costos de post-procesamiento.

- Si su enfoque principal es la limpieza de la superficie: Para piezas que requieren soldadura fuerte, soldadura o recubrimiento posterior, la superficie impecable del tratamiento al vacío asegura una unión y un acabado superiores.

- Si su enfoque principal es la rentabilidad para piezas no críticas: El tratamiento atmosférico convencional a menudo proporciona propiedades suficientes para aplicaciones menos exigentes a un costo menor.

Al comprender estos principios, puede aprovechar el proceso térmico adecuado para liberar todo el potencial de ingeniería de su material elegido.

Tabla resumen:

| Propiedad mecánica | Mejora | Mecanismo |

|---|---|---|

| Dureza y Resistencia | Aumentada | Previene la descarburización y asegura un calentamiento uniforme para transformaciones de fase consistentes. |

| Tenacidad y Ductilidad | Mejorada | Elimina gases disueltos como el hidrógeno para reducir la fragilización y mejorar la absorción de energía. |

| Vida a Fatiga | Superior | Crea una superficie limpia y libre de defectos y reduce los puntos de tensión internos para una vida útil más larga. |

| Estabilidad Dimensional | Preservada | Minimiza la deformación y la distorsión mediante un control de temperatura uniforme y un enfriamiento lento. |

Libere todo el potencial de sus componentes metálicos con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y una fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Mejore las propiedades mecánicas, reduzca los defectos y logre un rendimiento superior—contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el papel de un horno de precalentamiento de coquillas? Domine la fluidez y precisión de la superaleación C1023

- ¿Por qué un horno de recocido al vacío a alta temperatura es esencial para los aerogeles de grafeno? Desbloquea la máxima conductividad

- ¿Cómo abordan los hornos de vacío personalizados los desafíos específicos de la industria? Soluciones a medida para los sectores aeroespacial, médico y energético

- ¿Cómo influye el diseño del electrodo en la estabilidad del campo térmico? Optimice la uniformidad del calor en el sinterizado al vacío

- ¿Por qué la destilación de magnesio utiliza una bomba de dos etapas? Una división estratégica del trabajo para lograr eficiencia.

- ¿Cuáles son los beneficios de los hornos de vacío verticales con enfriamiento por presión de gas? Logre un tratamiento térmico superior con una distorsión mínima

- ¿Qué papel juega un horno de sinterización industrial de alto vacío en los cermets de TiC-acero? Optimizar la densidad del material.

- ¿Cuáles son los beneficios de utilizar hornos de temple de carga inferior? Logre una precisión metalúrgica superior y un enfriamiento rápido