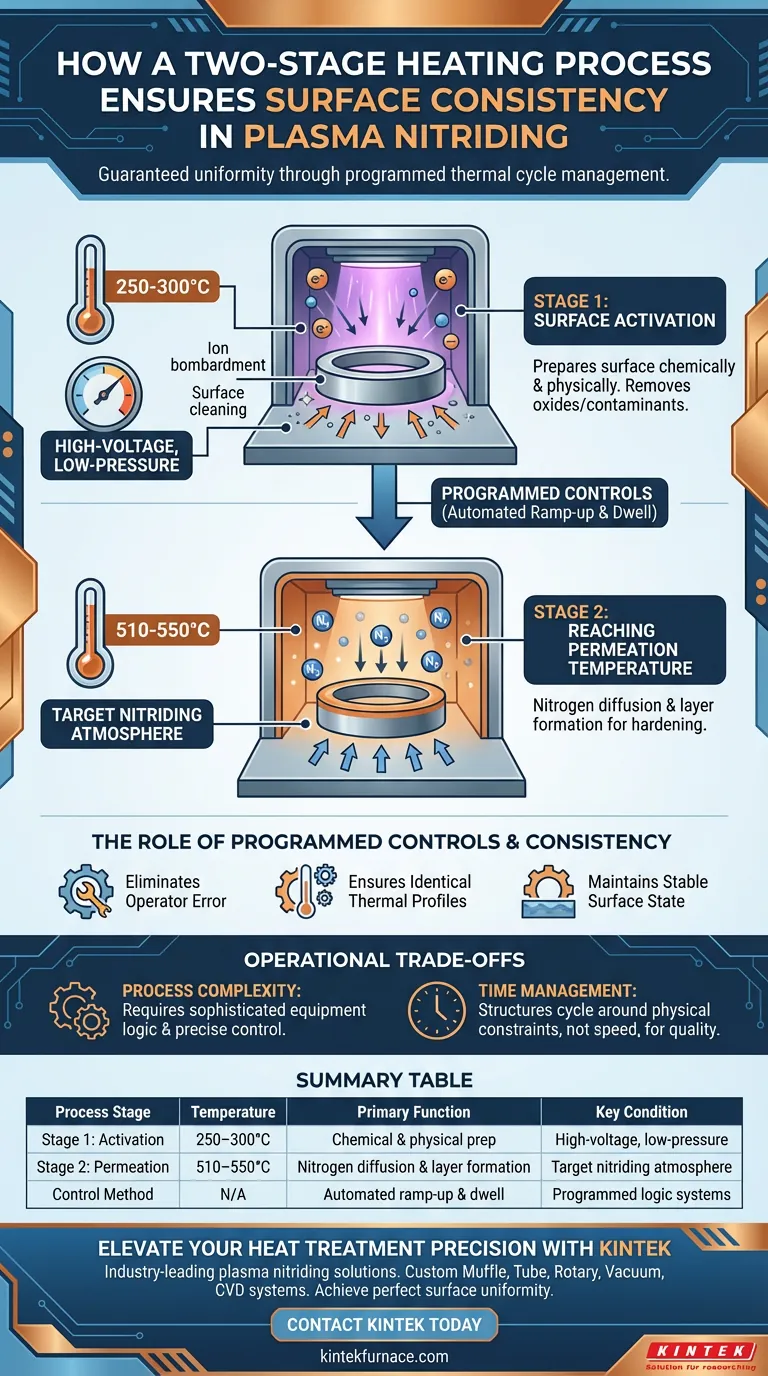

Un proceso de calentamiento en dos etapas en la nitruración por plasma se implementa mediante controles programados que gestionan rigurosamente el ciclo térmico para garantizar la uniformidad. Este método divide la curva de calentamiento en dos fases distintas: una etapa inicial de activación de la superficie a 250–300 °C bajo condiciones de alto voltaje y baja presión, seguida de un aumento secundario a la temperatura final de permeación de 510–550 °C.

Al desacoplar la activación de la superficie de la fase de calentamiento final, este enfoque escalonado evita las inconsistencias térmicas y químicas que pueden ocurrir durante un calentamiento rápido en una sola etapa. Asegura que la pieza de trabajo entre en la fase de nitruración final con un estado superficial uniforme, lo cual es fundamental para obtener resultados de endurecimiento predecibles.

La Mecánica del Ciclo de Dos Etapas

Etapa 1: Activación de la Superficie

El proceso comienza colocando la pieza de trabajo en un entorno específico diseñado para preparar el material.

El equipo establece una atmósfera de alto voltaje y baja presión.

Durante esta fase, la temperatura se eleva a un rango moderado de 250 a 300 grados Celsius.

Esta etapa se enfoca en "activar" la superficie, asegurando que esté química y físicamente preparada para aceptar la difusión de nitrógeno más adelante en el proceso.

Etapa 2: Alcanzar la Temperatura de Permeación

Una vez que la superficie se activa con éxito, el equipo pasa a la segunda etapa.

La temperatura se aumenta aún más hasta alcanzar el rango de permeación objetivo de 510 a 550 grados Celsius.

Esta es la temperatura a la cual la nitruración real (difusión de nitrógeno) ocurre de manera más efectiva.

Garantizar la Consistencia a Través de la Precisión

El Papel de los Controles Programados

El éxito de este método depende completamente de la automatización en lugar de la intervención manual.

Los controles programados gestionan la transición entre etapas, asegurando que las tasas de rampa y los tiempos de permanencia se ejecuten exactamente como se definen.

Esto elimina el error del operador y garantiza que cada lote se someta exactamente al mismo perfil térmico.

Estabilización del Estado de la Superficie

El objetivo de ingeniería principal de este enfoque de dos etapas es la estabilidad.

Al detener el proceso de calentamiento en la etapa de activación, el equipo asegura que el estado superficial de la pieza de trabajo permanezca consistente en geometrías complejas.

Esto evita escenarios en los que el núcleo y la superficie puedan estar en estados drásticamente diferentes, o donde las impurezas interfieran con la formación de la capa de nitruración.

Comprender las Compensaciones Operativas

Complejidad del Proceso

La implementación de un proceso de dos etapas requiere equipos capaces de una lógica sofisticada y un control ambiental preciso.

Los hornos simples de una sola etapa no pueden replicar esta activación escalonada sin una intervención manual significativa, lo que introduce riesgos.

Gestión del Tiempo

Este método escalonado estructura inherentemente el tiempo del ciclo en torno a restricciones físicas en lugar de la velocidad pura.

Si bien garantiza la calidad, el tiempo de permanencia obligatorio en la etapa de activación (250–300 °C) significa que el ciclo total no se puede apresurar arbitrariamente sin sacrificar la consistencia de la superficie.

Tomando la Decisión Correcta para Su Objetivo

Para utilizar eficazmente esta estrategia de calentamiento, debe alinear las capacidades de su equipo con los requisitos de su material.

- Si su enfoque principal es la uniformidad de la superficie: Priorice equipos que presenten controles programados robustos capaces de automatizar la transición de alto voltaje entre las etapas de activación y permeación.

- Si su enfoque principal es la verificación del proceso: Asegúrese de que su perfilado térmico pueda registrar de forma distintiva el tiempo de mantenimiento a 250–300 °C separado del remojo final a 510–550 °C para validar que ocurrió la activación.

La precisión en la curva de calentamiento es el predictor más importante de la consistencia en la capa endurecida final.

Tabla Resumen:

| Etapa del Proceso | Rango de Temperatura | Función Principal | Condición Clave |

|---|---|---|---|

| Etapa 1: Activación | 250–300 °C | Preparación química y física de la superficie | Alto voltaje, baja presión |

| Etapa 2: Permeación | 510–550 °C | Difusión de nitrógeno y formación de capas | Atmósfera de nitruración objetivo |

| Método de Control | N/A | Rampas de subida y tiempos de permanencia automatizados | Sistemas de lógica programada |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

No se conforme con resultados de endurecimiento inconsistentes. KINTEK ofrece soluciones de nitruración por plasma líderes en la industria respaldadas por I+D experta y fabricación avanzada. Ya sea que necesite sistemas de Mufla, Tubo, Rotativos, de Vacío o CVD, nuestros equipos son totalmente personalizables para satisfacer sus requisitos de materiales únicos y necesidades de calentamiento en dos etapas.

Nuestros sistemas permiten a los profesionales de laboratorios e industria lograr una uniformidad de superficie perfecta y una profundidad de endurecimiento predecible. Póngase en contacto con KINTEK hoy mismo para discutir sus necesidades de hornos personalizados y vea cómo nuestra tecnología de control programado puede transformar la calidad de su producción.

Guía Visual

Referencias

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 1400℃ Horno de mufla para laboratorio

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los materiales comunes utilizados para construir la zona caliente en hornos de vacío? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es el propósito de utilizar equipos de prueba de vacío? Lograr una calidad de fundición del 100% a través del índice de densidad

- ¿Qué componentes constituyen el sistema de vacío en un horno de vacío y qué nivel de vacío se puede alcanzar? Descubra los elementos clave para el procesamiento de alta pureza

- ¿Cuáles son las ventajas del ambiente de vacío en los hornos de tratamiento térmico? Logre una calidad y control de material superiores

- ¿Cómo facilitan los hornos industriales y los reguladores de voltaje de contacto las pruebas de rendimiento de transferencia de calor para tubos de calor de sodio?

- ¿Por qué un horno de secado al vacío es fundamental para los electrodos de carbono EN-LCNF? Logre una eliminación precisa del disolvente y cero oxidación

- ¿Por qué se requieren zonas de aislamiento térmico y estructuras de sellado en el extremo de descarga de un horno de sublimación al vacío?

- ¿Cuáles son los componentes clave de un horno de tratamiento térmico al vacío? Descubra Soluciones de Metalurgia de Precisión