En resumen, un ambiente de vacío en un horno de tratamiento térmico ofrece tres ventajas principales: protege la superficie del material, mejora sus propiedades internas y permite un control de proceso inigualable. Al eliminar los gases atmosféricos reactivos como el oxígeno, previene la oxidación y la descarburación, lo que resulta en un acabado limpio y brillante y preserva la composición química deseada de la pieza de trabajo.

La ventaja fundamental del vacío no es simplemente la eliminación del aire, sino la creación de un ambiente químicamente inerte y altamente estable. Esto elimina variables no deseadas, permitiendo un nivel de precisión y pureza del material que a menudo es inalcanzable con los métodos convencionales basados en atmósferas.

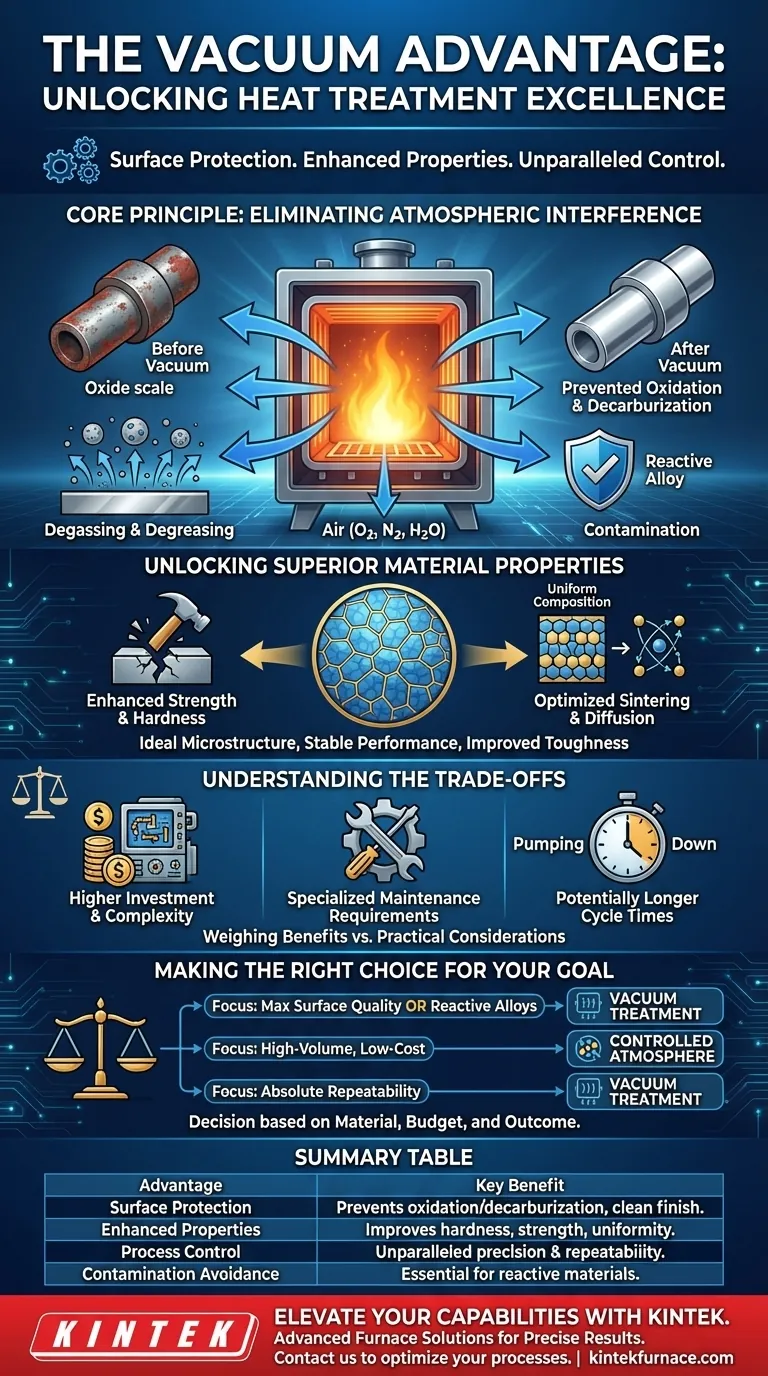

El Principio Fundamental: Eliminación de la Interferencia Atmosférica

La función principal del vacío es eliminar el aire —y específicamente el oxígeno, nitrógeno y vapor de agua— que puede reaccionar de manera perjudicial con los metales a altas temperaturas.

Prevención de la Oxidación y Descarburación

A temperaturas elevadas, la mayoría de los metales reaccionarán fácilmente con el oxígeno, formando una capa de óxido en la superficie. Un ambiente de vacío priva al proceso de este reactivo, previniendo completamente la oxidación.

De manera similar, el carbono dentro de las aleaciones de acero puede reaccionar con el oxígeno y escapar de la superficie del material, un fenómeno conocido como descarburación. Esto debilita la capa superficial, pero se evita por completo en un vacío.

Lograr la Máxima Pureza de la Superficie

Dado que no se produce oxidación, las piezas salen de un horno de vacío con un acabado superficial brillante y limpio. Esto a menudo elimina la necesidad de limpieza o mecanizado post-tratamiento para eliminar la escoria.

Además, el ambiente de baja presión facilita la desgasificación y desengrasado. Los contaminantes volátiles, aceites o elementos traza en la superficie de la pieza de trabajo se vaporizan y son extraídos por el sistema de vacío, lo que lleva a un producto final más puro.

Evitar la Contaminación

Para materiales altamente reactivos como el titanio o las superaleaciones, incluso cantidades traza de gases atmosféricos pueden causar contaminación que comprometa sus propiedades mecánicas. El vacío es esencial para procesar estos materiales de alto rendimiento sin degradar su integridad.

Desbloqueando Propiedades Materiales Superiores

Al controlar el ambiente térmico y químico con tanta precisión, el tratamiento térmico al vacío mejora directamente la calidad final de la pieza de trabajo.

Mejora de la Resistencia Mecánica y la Dureza

La capacidad de calentar uniformemente y luego enfriar a una velocidad precisamente controlada permite el desarrollo de una microestructura metalúrgica ideal. Esto resulta en una estructura de material más uniforme y un rendimiento estable.

Esta precisión mejora directamente propiedades mecánicas críticas como dureza, resistencia y tenacidad, asegurando que el componente cumpla con sus especificaciones de diseño.

Garantizar la Integridad Química

Sin reacciones atmosféricas, la composición química de la aleación permanece exactamente como se pretendía, desde la superficie hasta el núcleo. Esto es crucial para aplicaciones donde el equilibrio preciso de los elementos de aleación determina el rendimiento.

Optimización de Materiales Especializados

En procesos como la sinterización, el vacío facilita la difusión atómica, ayudando a que las partículas se unan de manera más efectiva para formar un producto sólido de alta densidad. Para materiales magnéticos, los ciclos térmicos precisos en vacío pueden mejorar significativamente sus propiedades magnéticas.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de vacío no son la solución universal. Sus ventajas deben sopesarse frente a consideraciones prácticas.

Mayor Inversión Inicial y Complejidad

Los hornos de vacío son más complejos y caros de construir y adquirir que sus contrapartes atmosféricas. La necesidad de bombas de vacío, sellos robustos e instrumentación precisa aumenta el costo inicial.

Requisitos de Mantenimiento

El sistema de vacío, que incluye bombas, sellos y medidores, requiere un mantenimiento especializado y diligente para asegurar que funcione correctamente y mantenga un nivel de vacío adecuado. Las fugas pueden comprometer un lote completo.

Tiempos de Ciclo Potencialmente Más Largos

El paso de "bombear" la cámara del horno al nivel de vacío requerido agrega tiempo al comienzo de cada ciclo. Si bien el calentamiento y enfriamiento pueden ser rápidos, esta fase inicial de bombeo debe tenerse en cuenta en los cálculos generales de rendimiento.

Tomando la Decisión Correcta para su Objetivo

La selección del método de tratamiento térmico adecuado depende completamente de su material, su presupuesto y el resultado deseado.

- Si su enfoque principal es la máxima calidad de la superficie: El tratamiento al vacío es la elección definitiva, ya que elimina la necesidad de limpieza post-proceso.

- Si su enfoque principal es el procesamiento de aleaciones reactivas o de alto rendimiento: Un ambiente de vacío es innegociable para prevenir la contaminación catastrófica del material.

- Si su enfoque principal es el tratamiento de alto volumen y bajo costo: Un horno de atmósfera controlada tradicional (por ejemplo, nitrógeno o argón) puede ser más rentable si se acepta cierta oxidación superficial.

- Si su enfoque principal es la repetibilidad absoluta del proceso: La naturaleza estable y controlable del vacío proporciona una consistencia inigualable de lote a lote.

En última instancia, elegir un horno de vacío es una decisión de priorizar el control y la calidad por encima de todo.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Protección de la Superficie | Previene la oxidación y descarburación para un acabado limpio |

| Propiedades Mejoradas | Mejora la dureza, la resistencia y la uniformidad microestructural |

| Control del Proceso | Ofrece precisión y repetibilidad inigualables en los ciclos térmicos |

| Prevención de la Contaminación | Esencial para materiales reactivos como el titanio y las superaleaciones |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de vacío y atmósfera, sistemas CVD/PECVD y más, adaptados a sus necesidades experimentales únicas. Nuestra profunda personalización garantiza un rendimiento preciso para las industrias que manejan aleaciones reactivas y tratamientos térmicos exigentes. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga