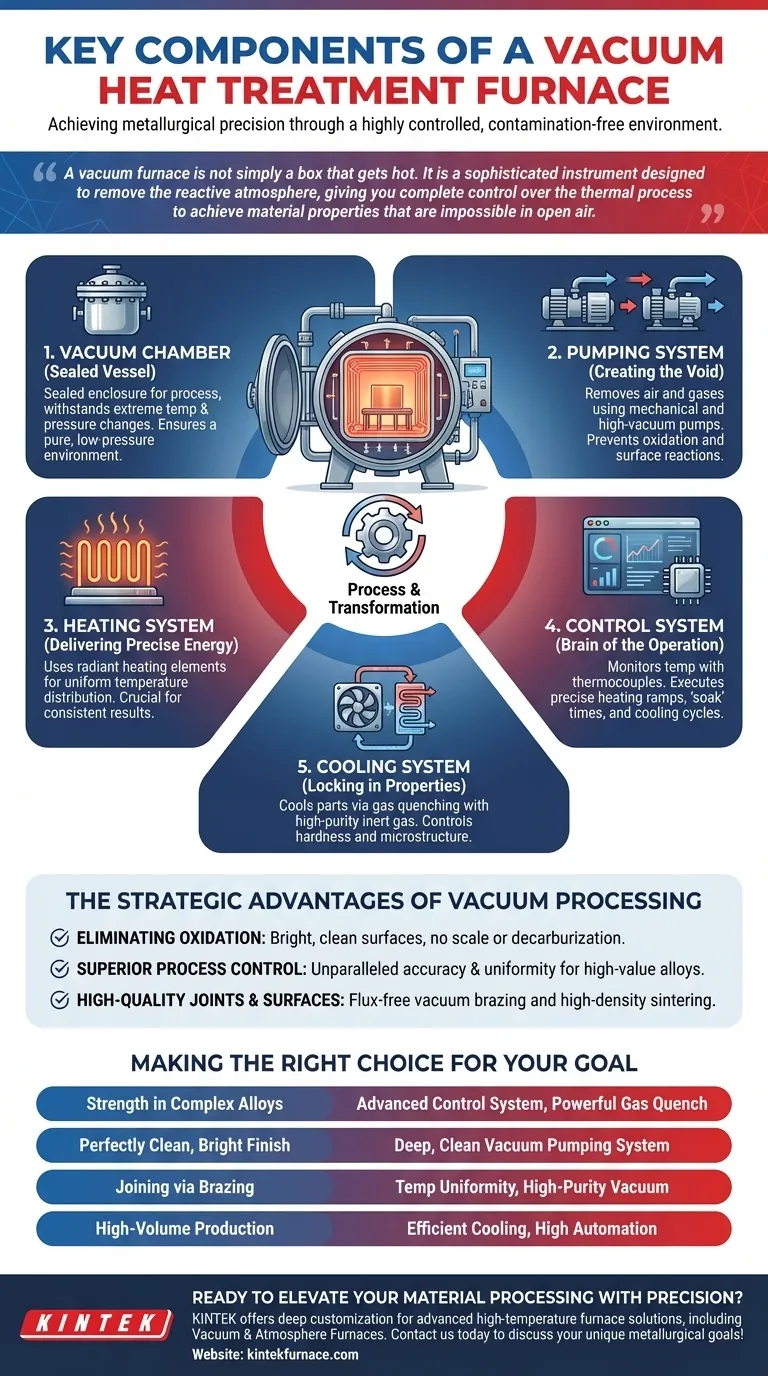

En el corazón de cualquier horno de tratamiento térmico al vacío se encuentran cinco sistemas principales que trabajan en conjunto para lograr precisión metalúrgica. Los componentes principales son la cámara de vacío, el sistema de calefacción, el sistema de control de temperatura, el sistema de bombeo de vacío y el sistema de enfriamiento. Juntos, crean un ambiente altamente controlado y libre de contaminación para modificar las propiedades de metales y aleaciones.

Un horno de vacío no es simplemente una caja que se calienta. Es un instrumento sofisticado diseñado para eliminar la atmósfera reactiva, dándole un control completo sobre el proceso térmico para lograr propiedades del material que son imposibles en el aire abierto.

Cómo los Componentes Principales Crean un Entorno Controlado

La función de un horno de vacío surge de la integración perfecta de sus sistemas esenciales. Cada componente tiene un papel específico en la creación del vacío, la aplicación de calor y el control de las propiedades finales de la pieza de trabajo.

La Cámara de Vacío: El Recipiente Sellado

La cámara de vacío es el recinto físico donde se lleva a cabo todo el proceso de tratamiento térmico. Está diseñada para soportar cambios extremos de temperatura y la inmensa presión externa cuando se genera un vacío profundo en su interior. La integridad de esta cámara es el primer paso para asegurar un ambiente puro y de baja presión.

El Sistema de Bombeo: Creando el Vacío

Este sistema es responsable de eliminar el aire y otros gases de la cámara. Típicamente, consiste en una serie de bombas, comenzando con una bomba mecánica de "desbaste" para eliminar la mayor parte del aire, seguida de una bomba de alto vacío (como una bomba de difusión o turbomolecular) para lograr el estado de baja presión requerido. La calidad del vacío es lo que previene la oxidación y otras reacciones superficiales.

El Sistema de Calefacción: Suministrando Energía Precisa

Dentro de la cámara, los elementos calefactores (a menudo hechos de grafito o metales refractarios como el molibdeno) generan el calor de proceso requerido. En vacío, el calor se transfiere principalmente por radiación, lo que permite una distribución de temperatura extremadamente uniforme en toda la pieza de trabajo. Esta uniformidad es crítica para obtener resultados consistentes y evitar tensiones internas.

El Sistema de Control: El Cerebro de la Operación

El sistema de control de temperatura es el centro neurálgico del horno. Utiliza termopares para monitorear la temperatura de la carga de trabajo y ejecuta un ciclo preprogramado de rampas de calentamiento, tiempos de "mantenimiento" a temperaturas específicas y enfriamiento controlado. Este alto grado de integración electromecánica asegura que procesos metalúrgicos complejos como el recocido, el endurecimiento o la soldadura fuerte sean perfectamente repetibles.

El Sistema de Enfriamiento: Fijando las Propiedades del Material

Una vez completado el ciclo de calentamiento, la pieza debe enfriarse a una velocidad específica para lograr la dureza y la microestructura deseadas. El sistema de enfriamiento logra esto rellenando la cámara con un gas inerte de alta pureza (como nitrógeno o argón) y haciéndolo circular con un potente ventilador a través de un intercambiador de calor. Este proceso a menudo se denomina enfriamiento por gas.

Las Ventajas Estratégicas del Procesamiento al Vacío

Comprender los componentes revela por qué el tratamiento térmico al vacío es superior para muchas aplicaciones exigentes. Los beneficios son el resultado directo de cómo los sistemas trabajan juntos.

Eliminación de la Oxidación y la Descarburación

La mayor ventaja es la eliminación completa de las reacciones superficiales. Al eliminar el oxígeno, el sistema de bombeo asegura que las piezas salgan del horno con una superficie brillante y limpia, libre de escamas o de la pérdida de carbono (descarburación) que puede afectar a los hornos convencionales.

Logrando un Control Superior del Proceso

La combinación de calentamiento radiante y un sofisticado sistema de control permite una precisión y uniformidad de temperatura inigualables. Esta precisión es esencial para el tratamiento de aleaciones sensibles y de alto valor utilizadas en industrias como la aeroespacial y la médica, donde las propiedades del material deben cumplir con estándares exigentes.

Asegurando Juntas y Superficies de Alta Calidad

Para procesos como la soldadura fuerte al vacío, el ambiente limpio permite que el metal de aporte fluya libremente sin el uso de fundente corrosivo, lo que resulta en uniones más fuertes y limpias. Para la sinterización, el vacío promueve la unión de partículas de metal en polvo, lo que lleva a componentes de alta densidad con porosidad mínima.

Tomando la Decisión Correcta para su Objetivo

Las capacidades de un horno de vacío se correlacionan directamente con resultados de fabricación específicos. Su objetivo final debe dictar qué capacidades de los componentes priorizar.

- Si su enfoque principal es la resistencia en aleaciones complejas: Priorice un horno con un sistema de control avanzado para una ejecución precisa del ciclo y un potente sistema de enfriamiento por gas para lograr una dureza específica.

- Si su enfoque principal es un acabado perfectamente limpio y brillante: Asegúrese de que el sistema de bombeo de vacío pueda lograr un vacío profundo y limpio para evitar cualquier posibilidad de oxidación superficial.

- Si su enfoque principal es unir materiales diferentes mediante soldadura fuerte: La capacidad del horno para mantener la uniformidad de la temperatura y un vacío de alta pureza es el factor más crítico.

- Si su enfoque principal es la producción de alto volumen: Un sistema de enfriamiento eficiente y un alto grado de automatización son clave para minimizar los tiempos de ciclo y maximizar el rendimiento.

Al dominar el entorno dentro del horno, usted obtiene el control definitivo sobre las propiedades finales de su material.

Tabla Resumen:

| Componente | Función Clave |

|---|---|

| Cámara de Vacío | Recinto sellado para el proceso, soporta condiciones extremas |

| Sistema de Bombeo | Elimina aire y gases para crear un ambiente de baja presión |

| Sistema de Calefacción | Usa radiación para una distribución uniforme del calor |

| Sistema de Control | Monitorea y ejecuta ciclos de temperatura precisos |

| Sistema de Enfriamiento | Enfría piezas mediante enfriamiento por gas para fijar propiedades |

¿Listo para elevar su procesamiento de materiales con precisión? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos sus necesidades experimentales únicas para obtener resultados superiores en la industria aeroespacial, médica y otras industrias exigentes. Contáctenos hoy para discutir cómo nuestros hornos de vacío a medida pueden mejorar la eficiencia de su laboratorio y lograr sus objetivos metalúrgicos específicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase