En esencia, un horno de vacío ofrece un calentamiento excepcionalmente uniforme en un amplio rango de temperaturas, típicamente de 800 a 3000 °C (1500 a 5400 °F), y proporciona un enfriamiento rápido y controlado. Esta combinación permite una manipulación precisa de las propiedades del material en un entorno de alta pureza, libre de la oxidación y contaminación comunes en los hornos tradicionales.

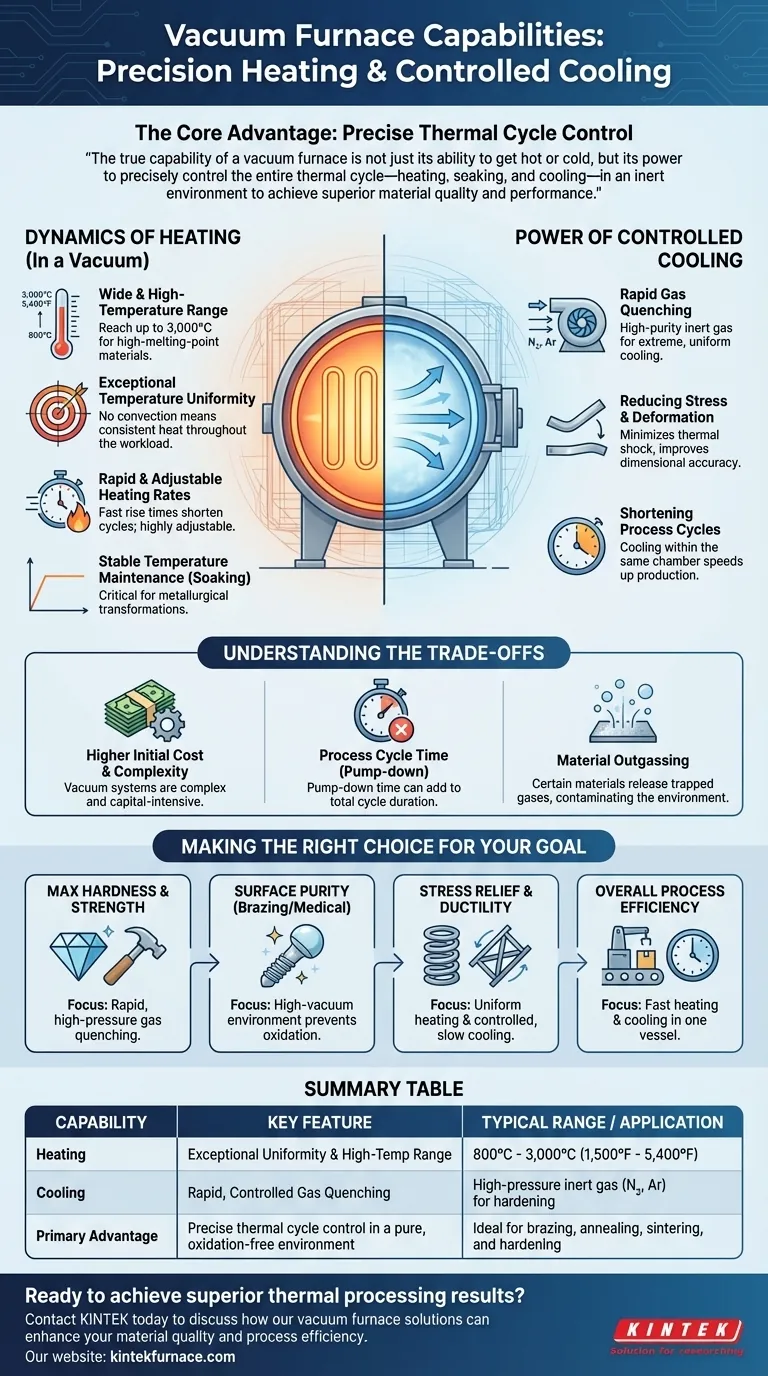

La verdadera capacidad de un horno de vacío no es solo su capacidad para calentarse o enfriarse, sino su poder para controlar con precisión todo el ciclo térmico —calentamiento, remojo y enfriamiento— en un entorno inerte para lograr una calidad y un rendimiento superiores del material.

La dinámica del calentamiento en vacío

El proceso de calentamiento de un horno de vacío se define por su precisión, uniformidad y velocidad. La ausencia de aire garantiza que la transferencia de calor sea limpia y eficiente, principalmente a través de la radiación.

Amplio rango de altas temperaturas

Los hornos de vacío están diseñados para operar en un amplio espectro de temperaturas. Muchos modelos pueden alcanzar fácilmente los 2000 °C, lo que los hace adecuados para procesar metales de alto punto de fusión y aleaciones avanzadas que están fuera del alcance de los hornos de atmósfera convencionales.

Excepcional uniformidad de temperatura

Debido a que el calentamiento ocurre en vacío, no hay corrientes de convección que creen puntos calientes o fríos. Esto da como resultado una distribución de temperatura muy uniforme en toda la carga de trabajo, asegurando que cada parte de un componente reciba exactamente el mismo tratamiento térmico para obtener resultados consistentes y predecibles.

Tasas de calentamiento rápidas y ajustables

Los hornos de vacío modernos cuentan con cámaras con baja masa térmica en comparación con los hornos más antiguos revestidos de refractarios. Este diseño permite tiempos de aumento de temperatura rápidos, lo que acorta significativamente el ciclo de proceso general y mejora la eficiencia de producción. La tasa de calentamiento también es altamente ajustable para cumplir con los requisitos específicos del proceso.

Mantenimiento de temperatura estable

Para procesos como el recocido, la sinterización o el soldadura fuerte, mantener una temperatura precisa durante un período determinado (remojo) es fundamental. Los hornos de vacío se destacan en el mantenimiento de una temperatura constante y estable, lo cual es crucial para lograr las transformaciones metalúrgicas deseadas.

El poder del enfriamiento controlado

La fase de enfriamiento, o temple, es tan crítica como la fase de calentamiento. Un horno de vacío proporciona un control sin igual sobre este proceso para fijar las propiedades deseadas del material.

Temple rápido con gas

Después del ciclo de calentamiento, la cámara del horno se vuelve a llenar con un gas inerte de alta pureza, como nitrógeno o argón. Luego, ventiladores de alta velocidad hacen circular este gas a través de la carga de trabajo, lo que permite un enfriamiento extremadamente rápido y uniforme. Este proceso es esencial para endurecer metales y lograr microestructuras específicas.

Reducción de tensiones y deformaciones

La naturaleza controlada y uniforme del temple con gas ayuda a minimizar el choque térmico y las tensiones del material. Esto conduce a una menor distorsión de las piezas en comparación con los métodos de temple en líquido más agresivos, mejorando la calidad y la precisión dimensional del producto final.

Acortamiento de los ciclos de proceso

La capacidad de enfriar las piezas rápidamente dentro de la misma cámara donde se calentaron reduce drásticamente el tiempo total del ciclo. Esta eficiencia es una ventaja significativa en un entorno de producción.

Comprensión de las compensaciones

Si bien son potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor costo inicial y complejidad

Los sistemas de vacío, incluidas las bombas y los controles, hacen que estos hornos sean más complejos y tengan un mayor costo de capital que los hornos de atmósfera estándar. También requieren conocimientos especializados para su operación y mantenimiento.

Consideraciones sobre el tiempo del ciclo de proceso

Aunque las tasas de calentamiento y enfriamiento son rápidas, el tiempo necesario para bombear la cámara hasta el nivel de vacío requerido puede aumentar el tiempo total del ciclo. Para algunas piezas de bajo valor y alto volumen, esto puede ser menos eficiente que un horno de cinta transportadora continua.

Desgasificación de materiales

El propio entorno de vacío puede ser una limitación. Ciertos materiales pueden liberar gases atrapados (desgasificación) cuando se calientan al vacío, lo que puede contaminar el entorno del horno e interferir con el proceso.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de vacío es la herramienta adecuada, alinee sus capacidades con su objetivo principal.

- Si su enfoque principal es la máxima dureza y resistencia: La capacidad de temple rápido con gas a alta presión es la característica más crítica.

- Si su enfoque principal es la pureza de la superficie para soldadura fuerte o implantes médicos: La capacidad del entorno de alto vacío para prevenir la oxidación es innegociable.

- Si su enfoque principal es la alivio de tensiones y la ductilidad (recocido): La combinación de calentamiento uniforme y tasas de enfriamiento controladas y más lentas proporciona resultados superiores.

- Si su enfoque principal es la eficiencia general del proceso: La capacidad de completar un ciclo completo de tratamiento térmico en un solo recipiente con calentamiento y enfriamiento rápidos acorta los plazos de entrega.

En última instancia, un horno de vacío proporciona un nivel de control ambiental y térmico que es esencial para producir componentes de alta calidad y alto rendimiento.

Tabla resumen:

| Capacidad | Característica clave | Rango/Aplicación típica |

|---|---|---|

| Calentamiento | Uniformidad excepcional y rango de alta temperatura | 800 °C a 3000 °C (1500 °F a 5400 °F) |

| Enfriamiento | Temple rápido y controlado con gas | Gas inerte a alta presión (N₂, Ar) para endurecimiento |

| Ventaja principal | Control preciso del ciclo térmico en un entorno puro y libre de oxidación | Ideal para soldadura fuerte, recocido, sinterización y endurecimiento |

¿Listo para lograr resultados superiores en el procesamiento térmico?

Los hornos de vacío avanzados de KINTEK están diseñados para ofrecer el calentamiento preciso y el enfriamiento rápido y uniforme que exigen sus materiales de alto valor. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos soluciones robustas para aplicaciones aeroespaciales, médicas y de aleaciones avanzadas.

Nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Contacte a KINTEK hoy para discutir cómo nuestras soluciones de hornos de vacío pueden mejorar la calidad de sus materiales y la eficiencia de sus procesos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización