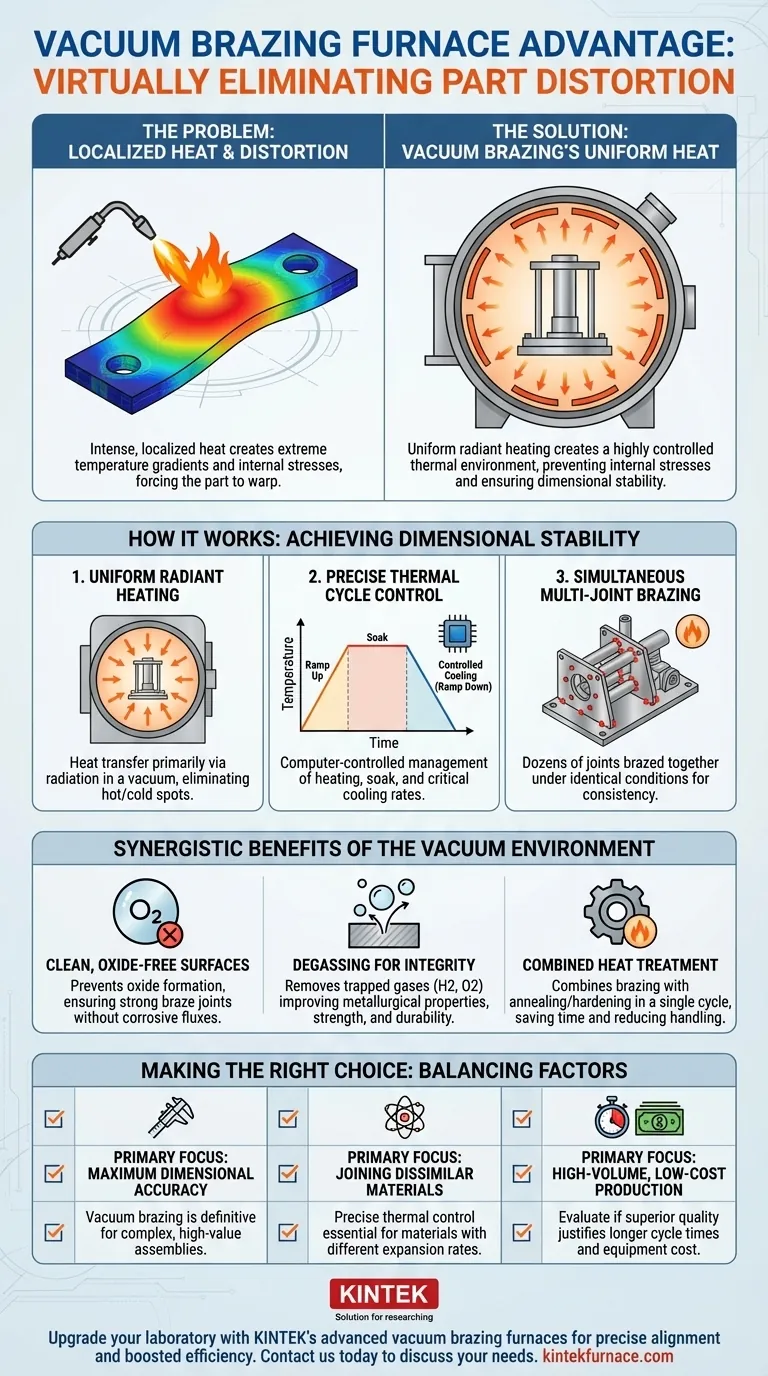

En esencia, un horno de soldadura fuerte al vacío ofrece una ventaja significativa al eliminar virtualmente la distorsión de las piezas. Esto se logra mediante un calentamiento y enfriamiento excepcionalmente uniformes, lo que previene las tensiones térmicas internas que hacen que los componentes se deformen, doblen o tuerzan durante el proceso de unión.

La conclusión clave es que la distorsión no es una función del calor en sí, sino del calor desigual. Un horno de vacío se destaca por crear un entorno térmico altamente controlado y uniforme, asegurando que todo el conjunto se caliente y enfríe como una unidad única y estable.

La física de la distorsión: por qué las piezas se deforman

Para entender por qué la soldadura fuerte al vacío es tan efectiva, primero debemos entender la causa raíz de la distorsión: la expansión térmica diferencial.

Expansión y contracción térmica

Cuando un material se calienta, se expande. Cuando se enfría, se contrae. Si una sección de una pieza se calienta o enfría más rápido que otra, crea una tensión interna. Esta tensión es lo que finalmente saca el componente de sus dimensiones especificadas.

El problema del calor localizado

Los métodos de unión tradicionales, como la soldadura o la soldadura fuerte con soplete, aplican calor intenso y localizado. Esto crea gradientes de temperatura extremos: el área cerca del soplete está fundida mientras que las áreas a solo unas pulgadas están significativamente más frías. Esta disparidad obliga a la pieza a deformarse a medida que se adapta a las enormes tensiones internas.

Cómo la soldadura fuerte al vacío ofrece estabilidad dimensional

Un horno de vacío no es solo una caja caliente; es un instrumento de precisión para gestionar la energía térmica en un componente o ensamblaje completo.

Calentamiento radiante uniforme

En el vacío casi perfecto del horno, la transferencia de calor ocurre principalmente por radiación, no por convección (corrientes de aire). Los elementos calefactores rodean las piezas, bañándolas en energía térmica uniforme desde todas las direcciones. Esto elimina los puntos calientes y fríos que son los principales impulsores de la distorsión.

Control preciso de los ciclos térmicos

Los hornos de vacío modernos están controlados por computadora, lo que permite la gestión precisa de todo el ciclo térmico. Esto incluye la velocidad de calentamiento (rampa de subida), el tiempo de mantenimiento a la temperatura de soldadura (mantenimiento), y lo más importante, la velocidad de enfriamiento (rampa de bajada). El enfriamiento controlado es tan importante como el calentamiento controlado para prevenir el estrés.

Unión simultánea de múltiples uniones

Dado que todo el conjunto se calienta uniformemente, es posible soldar docenas o incluso cientos de uniones a la vez. Esto asegura que todas las uniones se creen bajo condiciones idénticas, lo que lleva a una consistencia y repetibilidad excepcionales en un lote completo de piezas complejas.

Beneficios sinérgicos del ambiente de vacío

La baja distorsión es un resultado directo del ambiente de vacío, que también proporciona otras ventajas cruciales que trabajan juntas para producir un producto final superior.

Superficies limpias y libres de óxidos

El vacío elimina prácticamente todo el oxígeno, evitando la formación de óxidos en la superficie del metal. Esto da como resultado una pieza brillante y limpia y una unión soldada más fuerte sin la necesidad de fundentes corrosivos, que pueden interferir con la transferencia uniforme de calor.

Desgasificación para la integridad del material

El vacío extrae activamente los gases atrapados, como hidrógeno y oxígeno, de los materiales base. Este efecto de "desgasificación" mejora las propiedades metalúrgicas del conjunto final, aumentando la resistencia, la dureza y la durabilidad.

Combinación de tratamiento térmico y unión

Un horno de vacío permite combinar la soldadura fuerte con un proceso de tratamiento térmico, como el recocido o el endurecimiento, en un solo ciclo. Esto reduce la manipulación de piezas, ahorra una cantidad significativa de tiempo y costes, y minimiza el riesgo de daños o distorsiones entre las diferentes etapas del proceso.

Comprendiendo las compensaciones

Si bien es potente, la soldadura fuerte al vacío no es la solución para todas las aplicaciones. Su precisión conlleva consideraciones específicas.

Tiempo de ciclo

Un ciclo de soldadura fuerte al vacío es inherentemente un proceso por lotes y puede ser largo. El tiempo requerido para bombear la cámara hasta un vacío profundo y ejecutar una rampa de enfriamiento lenta y controlada significa que es generalmente más lento que los métodos de calentamiento continuo o localizado.

Costo de equipo y operación

Los hornos de vacío representan una inversión de capital significativa. También requieren operadores capacitados y un compromiso con rigurosos programas de mantenimiento para garantizar la integridad del vacío y la precisión de los controles térmicos.

Tomando la decisión correcta para su aplicación

Seleccionar el proceso de unión adecuado requiere equilibrar la necesidad de precisión dimensional con la velocidad de producción y el costo.

- Si su objetivo principal es la máxima precisión dimensional: La soldadura fuerte al vacío es la elección definitiva para ensamblajes complejos y de alto valor donde las tolerancias ajustadas no son negociables.

- Si su objetivo principal es unir materiales disímiles o exóticos: El control preciso sobre todo el perfil térmico hace que la soldadura fuerte al vacío sea esencial para unir materiales con diferentes tasas de expansión.

- Si su objetivo principal es la producción de alto volumen y bajo costo de piezas simples: Debe evaluar si la calidad superior y la baja distorsión de la soldadura fuerte al vacío justifican los tiempos de ciclo más largos en comparación con métodos más rápidos y menos precisos.

En última instancia, elegir la soldadura fuerte al vacío es una inversión en un control de proceso y una calidad de pieza final inigualables.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Calentamiento Uniforme | La transferencia de calor radiante evita puntos calientes, reduciendo las tensiones internas y la distorsión. |

| Enfriamiento Controlado | La gestión precisa del ciclo térmico minimiza la deformación durante las fases de enfriamiento. |

| Superficies Libres de Óxido | El ambiente de vacío elimina los óxidos, asegurando uniones limpias y una distribución uniforme del calor. |

| Soldadura Simultánea de Uniones | Permite soldar múltiples uniones a la vez para obtener resultados consistentes y repetibles. |

| Beneficios de la Desgasificación | Elimina los gases atrapados, mejorando la resistencia del material y reduciendo los riesgos de distorsión. |

¡Mejore su laboratorio con los hornos de soldadura fuerte al vacío avanzados de KINTEK! Aprovechando una excepcional investigación y desarrollo y fabricación interna, ofrecemos a diversos laboratorios soluciones de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, minimizando la distorsión de las piezas y aumentando la eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden mejorar su precisión dimensional y control de procesos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima