En esencia, un horno de vacío es un sistema especializado de procesamiento térmico diseñado para calentar materiales a temperaturas extremadamente altas dentro de un entorno de baja presión. Al eliminar sistemáticamente el aire y otros gases reactivos de una cámara sellada, previene la oxidación y la contaminación, lo que permite procesos como la soldadura fuerte, la sinterización y el tratamiento térmico que dan como resultado propiedades del material excepcionalmente altas y consistentes.

La función principal de un horno de vacío no es solo calentar; se trata de lograr un control ambiental absoluto. Al crear un vacío, se eliminan las reacciones químicas no deseadas, lo que le permite manipular la estructura de un material con un nivel de precisión que es imposible en una atmósfera normal.

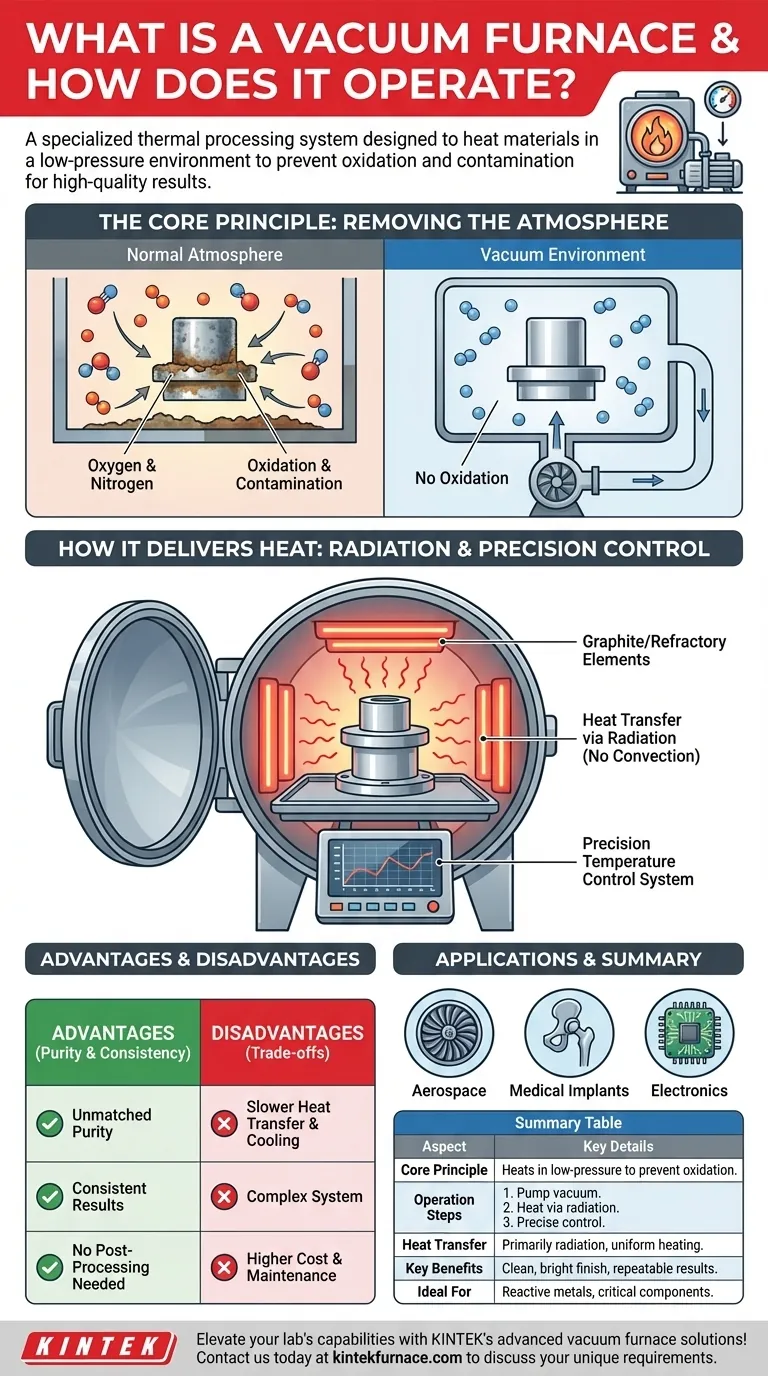

El Principio Central: Eliminación de la Atmósfera

La característica que define a un horno de vacío es su capacidad para crear un entorno químicamente no reactivo. Esta es una desviación fundamental de los hornos convencionales que operan en presencia de aire.

El Problema con el Aire: Oxidación y Contaminación

Cuando los metales se calientan en presencia de aire, el oxígeno y el nitrógeno reaccionan con la superficie del material. Este proceso, conocido como oxidación, crea decoloración y cascarilla, alterando las dimensiones de la pieza y comprometiendo su integridad estructural. Otros gases atmosféricos pueden actuar como contaminantes, debilitando el producto final.

Creación de un Vacío: El Papel de la Bomba

Un horno de vacío comienza su ciclo utilizando un potente sistema de vacío para extraer prácticamente todo el aire y otros gases de la cámara de calentamiento sellada. Esto reduce la presión interna a un nivel muy inferior a la presión atmosférica estándar, creando el estado de vacío necesario.

La Cámara Sellada: Un Entorno Aislado

Todo el proceso tiene lugar dentro de un recipiente sellado robusto, capaz de soportar tanto el calor interno intenso como la presión atmosférica externa. Esta cámara aísla el material del mundo exterior, asegurando que la pureza del ambiente de vacío se mantenga durante todo el ciclo de calentamiento.

Cómo un Horno de Vacío Suministra Calor

Una vez establecido el vacío, el proceso de calentamiento puede comenzar. Sin embargo, calentar en vacío presenta desafíos únicos y requiere un enfoque diferente para la transferencia de energía.

Los Elementos Calefactores

Al igual que un horno convencional, un horno de vacío utiliza elementos calefactores para generar energía térmica. Estos elementos suelen estar hechos de grafito o metales refractarios capaces de alcanzar temperaturas de 600 °C a más de 2000 °C (1100 °F a 3600 °F) sin degradarse.

El Desafío de la Transferencia de Calor en un Vacío

En un horno normal, el calor se transfiere por convección (movimiento de aire caliente), conducción y radiación. Al eliminar el aire, un horno de vacío elimina la convección por completo. El calor se transfiere casi exclusivamente a través de la radiación, donde los elementos calientes emiten energía térmica que es absorbida directamente por el material.

Este método da como resultado un calentamiento extremadamente uniforme, ya que todas las superficies están expuestas al mismo nivel de energía radiante sin la interferencia de las corrientes de gas.

Control de Precisión: El Cerebro de la Operación

Un sofisticado sistema de control de temperatura gestiona con precisión la energía enviada a los elementos calefactores. Este sistema monitorea la temperatura del material y ajusta la salida para seguir un perfil específico de calentamiento y enfriamiento, asegurando que el proceso sea repetible y logre el resultado metalúrgico deseado.

Entendiendo las Compensaciones

Si bien los hornos de vacío ofrecen ventajas significativas, conllevan compensaciones inherentes que los hacen adecuados para aplicaciones específicas y de alto valor.

Ventaja: Pureza y Consistencia Inigualables

El principal beneficio es un producto final limpio, brillante y sin contaminar. Al prevenir la oxidación, las piezas salen del horno sin cascarilla, lo que a menudo elimina la necesidad de operaciones posteriores de limpieza o acabado superficial.

Desventaja: Transferencia de Calor y Enfriamiento Más Lentos

Dado que la transferencia de calor depende únicamente de la radiación, los ciclos de calentamiento y enfriamiento pueden ser más lentos en comparación con los hornos que utilizan convección. A menudo se utiliza el "relleno" gaseoso con gases inertes como argón o nitrógeno para acelerar la fase de enfriamiento, pero el proceso sigue estando altamente controlado.

Desventaja: Complejidad y Costo del Sistema

Los hornos de vacío son máquinas complejas. La necesidad de una cámara sellada, bombas de vacío de alta capacidad y sistemas de control sofisticados los hace significativamente más caros de comprar, operar y mantener que los hornos atmosféricos estándar.

Aplicando Esto a Su Proceso

La elección de un horno de vacío depende completamente de la calidad y las propiedades requeridas de su producto final. Es una inversión en control de procesos y perfección de materiales.

- Si su enfoque principal es la pureza metalúrgica: Un horno de vacío es esencial para metales reactivos o componentes críticos (como las álabes de turbina aeroespaciales) donde cualquier contaminación es inaceptable.

- Si su enfoque principal es un acabado brillante y limpio: La soldadura fuerte y el recocido al vacío producen piezas listas para usar inmediatamente, evitando pasos de postprocesamiento costosos y difíciles.

- Si su enfoque principal es la repetibilidad del proceso: El control preciso tanto de la temperatura como de la atmósfera garantiza que cada pieza en cada lote reciba exactamente el mismo tratamiento, crucial para implantes médicos y productos electrónicos de alto rendimiento.

En última instancia, un horno de vacío proporciona un nivel incomparable de control ambiental, permitiendo la creación de materiales avanzados con un rendimiento superior.

Tabla de Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Principio Central | Calienta materiales en una cámara sellada de baja presión para prevenir la oxidación y la contaminación. |

| Pasos de Operación | 1. Extraer el aire para crear vacío. 2. Calentar por radiación desde los elementos. 3. Controlar la temperatura con precisión. |

| Transferencia de Calor | Principalmente a través de la radiación, asegurando un calentamiento uniforme sin convección. |

| Ventajas | Pureza inigualable, resultados consistentes, no se necesita postprocesamiento para acabados limpios. |

| Desventajas | Calentamiento/enfriamiento más lento, mayor complejidad y costo en comparación con los hornos estándar. |

| Aplicaciones | Ideal para la industria aeroespacial, implantes médicos, electrónica y metales reactivos que requieren alta pureza. |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para un procesamiento de materiales superior. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y lograr resultados inigualables.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento