En esencia, los hornos de vacío crean un ambiente de alta temperatura y ultra puro, libre de gases reactivos como el oxígeno y el nitrógeno. Este control es fundamental para preparar aleaciones especiales, ya que evita la formación de óxidos e impurezas no deseadas que de otro modo comprometerían la composición química única, la integridad estructural y las características de rendimiento del material.

La ventaja fundamental de un horno de vacío no es solo el calor que proporciona, sino el ambiente prístino que crea. Al eliminar la atmósfera, permite la fusión, sinterización y tratamiento térmico de metales altamente reactivos para formar aleaciones con propiedades que serían imposibles de lograr de otra manera.

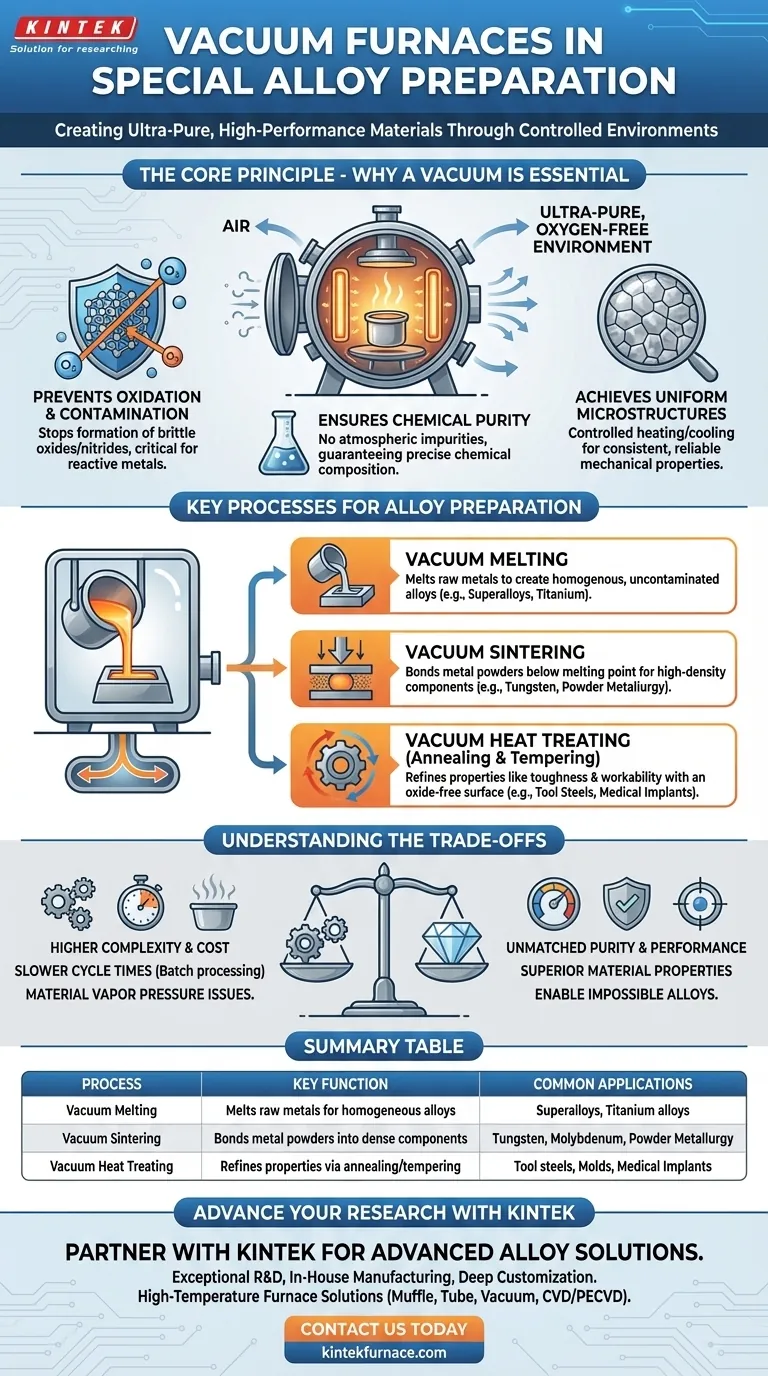

El Principio Central: Por Qué un Vacío es Esencial

A las temperaturas extremas requeridas para la preparación de aleaciones, la mayoría de los metales se vuelven altamente reactivos. Introducir un vacío es la clave para controlar esta reactividad y asegurar que el producto final cumpla con especificaciones precisas.

Prevención de la Oxidación y la Contaminación

Cuando se calientan, los metales reaccionan fácilmente con el oxígeno y otros gases presentes en el aire. Este proceso, la oxidación, forma una capa frágil e impura sobre el material.

Un ambiente de vacío elimina estos gases reactivos. Esto previene la formación de óxidos y nitruros, que actúan como contaminantes y degradan las propiedades mecánicas de la aleación. Esto es especialmente crucial para materiales reactivos como el titanio y las superaleaciones.

Asegurar la Pureza Química

Las aleaciones especiales se definen por sus recetas químicas precisas. Incluso una contaminación menor puede alterar drásticamente sus propiedades previstas, como la resistencia, la resistencia a la corrosión o la tolerancia al calor.

Al operar al vacío, los hornos aseguran que no se introduzcan elementos no deseados de la atmósfera durante la fusión o el calentamiento. Esto garantiza que la aleación final tenga la composición química exacta requerida para su aplicación de alto rendimiento.

Lograr Microestructuras Uniformes

Los ciclos controlados de calentamiento y enfriamiento dentro de un horno de vacío promueven la formación de estructuras de grano uniformes.

Esta consistencia en todo el material es vital para tener propiedades mecánicas predecibles y confiables. Elimina los puntos débiles que pueden conducir a fallos prematuros en entornos exigentes como motores a reacción o implantes médicos.

Procesos Clave para la Preparación de Aleaciones

Los hornos de vacío no son una herramienta de uso único; son plataformas versátiles que permiten varios procesos de fabricación distintos.

Fusión al Vacío

Este es el proceso fundamental para crear una aleación a partir de sus metales base constituyentes. Los materiales se calientan hasta un estado líquido dentro del vacío.

Este proceso asegura que los elementos se mezclen completamente en un líquido homogéneo sin contaminación antes de ser vertidos en una forma sólida, conocida como lingote. Es el estándar para producir superaleaciones y aleaciones de titanio.

Sinterización al Vacío

La sinterización se utiliza para materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno, y en la metalurgia de polvos.

En lugar de fundir, los polvos metálicos finos se calientan a una alta temperatura por debajo de su punto de fusión. El calor y la presión hacen que las partículas del polvo se unan y se fusionen, formando un componente sólido y denso con una estructura interna uniforme.

Tratamiento Térmico al Vacío (Recocido y Revenido)

El tratamiento térmico es un proceso secundario realizado en una aleación ya formada para refinar sus propiedades.

El recocido implica calentar y enfriar lentamente para refinar la estructura del grano, haciendo que el material sea más trabajable. El revenido se realiza después del endurecimiento para reducir las tensiones internas y aumentar la tenacidad. Realizar estos tratamientos al vacío asegura una superficie libre de óxido, lo cual es fundamental para componentes terminados como aceros para herramientas y moldes.

Comprender las Compensaciones

Aunque indispensable, la tecnología de hornos de vacío implica compensaciones claras que es importante comprender.

Alta Complejidad Operacional

Los hornos de vacío son sistemas sofisticados. Lograr y mantener un alto vacío requiere sistemas de bombeo, sellos e instrumentación complejos, lo que conduce a mayores costos iniciales y requisitos de mantenimiento en comparación con los hornos atmosféricos.

Tiempos de Ciclo Más Lentos

El proceso de reducir la presión de la cámara al nivel de vacío requerido lleva tiempo. Esto significa que los hornos de vacío generalmente operan por lotes, lo que puede resultar en una menor producción en comparación con los procesos continuos a atmósfera abierta.

Presión de Vapor del Material

En un vacío profundo, algunos elementos con una alta presión de vapor pueden comenzar a "hervir" o desgasificarse de la aleación fundida a altas temperaturas. Este fenómeno puede alterar ligeramente la composición química final y debe manejarse cuidadosamente.

Tomar la Decisión Correcta para Su Objetivo

El proceso de vacío específico que utilice depende totalmente de su material y del resultado deseado.

- Si su enfoque principal es crear una nueva aleación de alta pureza a partir de elementos brutos: La fusión al vacío es el primer paso esencial para asegurar una mezcla homogénea y no contaminada.

- Si su enfoque principal es formar un componente a partir de polvos metálicos difíciles de fundir: La sinterización al vacío es el proceso correcto para materiales como el tungsteno o metales duros especializados.

- Si su enfoque principal es refinar las propiedades de una aleación existente: Se utiliza el tratamiento térmico al vacío (recocido o revenido) para optimizar la resistencia, la tenacidad y la durabilidad sin dañar la superficie.

En última instancia, dominar la tecnología de hornos de vacío es fundamental para diseñar los materiales avanzados que definen las industrias modernas de alto rendimiento.

Tabla Resumen:

| Proceso | Función Clave | Aplicaciones Comunes |

|---|---|---|

| Fusión al Vacío | Funde metales brutos al vacío para crear aleaciones homogéneas | Superaleaciones, aleaciones de titanio |

| Sinterización al Vacío | Une polvos metálicos sin fundir para componentes densos | Tungsteno, molibdeno, metalurgia de polvos |

| Tratamiento Térmico al Vacío | Refina propiedades mediante recocido/revenido al vacío | Aceros para herramientas, moldes, implantes médicos |

¿Necesita soluciones avanzadas de hornos de vacío para su preparación de aleaciones? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluyendo Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar el rendimiento y la eficiencia de su material.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases