En resumen, el recocido al vacío es un tratamiento térmico de alto rendimiento que mejora las propiedades de un material calentándolo y enfriándolo dentro de un vacío libre de oxígeno. Este proceso refina la estructura interna de metales como el acero y otras aleaciones, aliviando la tensión y aumentando la ductilidad, todo mientras previene el daño superficial y la contaminación comunes en los hornos tradicionales.

La idea fundamental es que el vacío no es solo un entorno, sino un escudo protector. Al eliminar gases reactivos como el oxígeno, el recocido al vacío asegura que las propiedades del material mejoren sin comprometer su integridad superficial, lo que resulta en un producto final más limpio, más fuerte y más fiable.

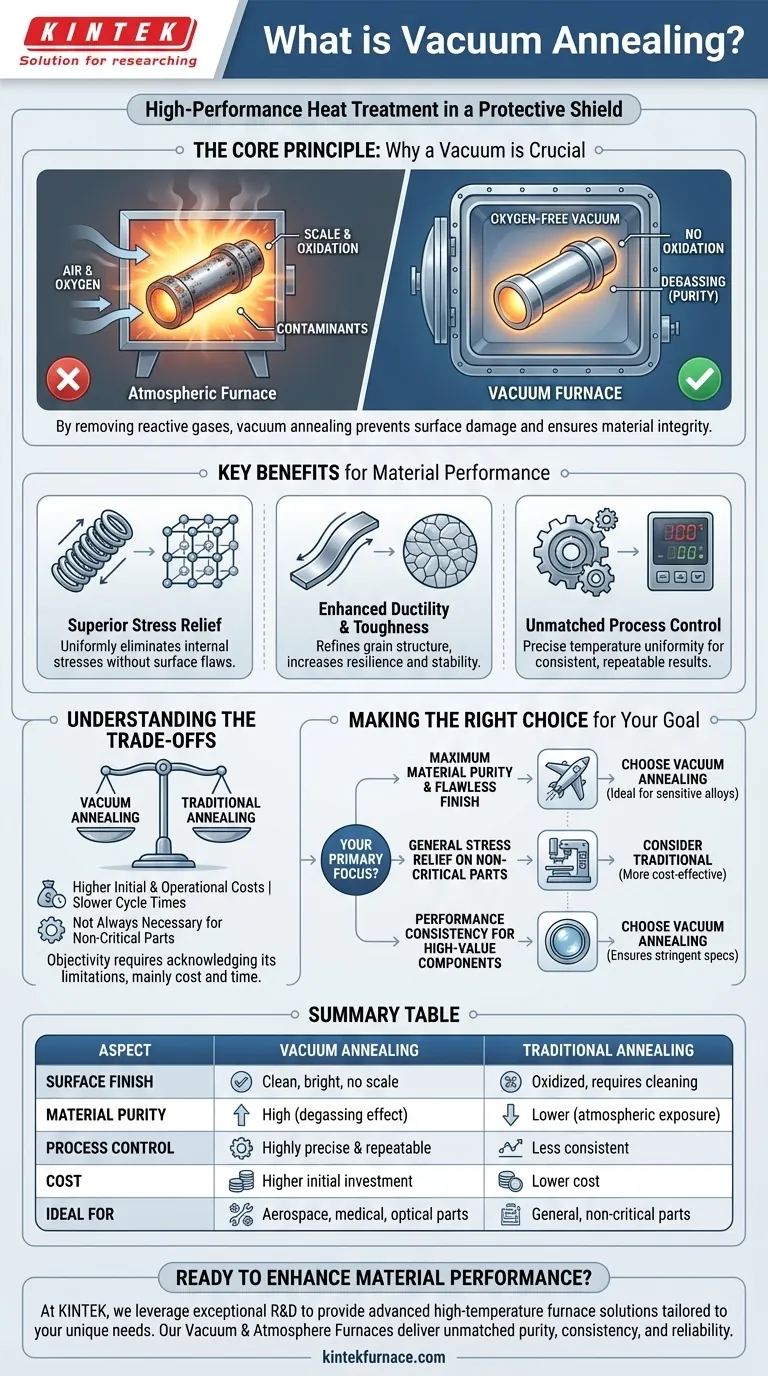

El Principio Central: Por Qué el Vacío es Crucial

El recocido al vacío opera bajo una premisa simple pero poderosa: a altas temperaturas, el metal tiende a reaccionar con su entorno. Un vacío previene estas reacciones no deseadas.

Prevención de la Oxidación y la Cascarilla

Cuando los metales se calientan en presencia de aire, reaccionan con el oxígeno, formando una capa de óxido quebradiza y descolorida conocida como cascarilla. Esto daña el acabado superficial y puede alterar las dimensiones del componente.

Al realizar el proceso en un vacío, prácticamente no hay oxígeno con el que reaccionar. El material sale del horno limpio y brillante, sin cascarilla que eliminar.

Eliminación de Contaminantes

El entorno de vacío también extrae impurezas volátiles y contaminantes de la superficie del material. Este efecto de "desgasificación" da como resultado un mayor nivel de pureza del material, lo cual es fundamental para muchas aplicaciones avanzadas.

Beneficios Clave para el Rendimiento del Material

Eliminar la variable de la reacción atmosférica permite mejoras predecibles y superiores en el material mismo.

Alivio de Tensión Superior

Todos los procesos de fabricación, desde el estampado hasta la soldadura, introducen tensiones internas en un material. El recocido alivia estas tensiones al permitir que la estructura cristalina del material se realinee.

El recocido al vacío realiza esta función a la perfección, asegurando que las tensiones se eliminen de manera uniforme sin introducir nuevas imperfecciones o fallas superficiales por oxidación.

Ductilidad y Tenacidad Mejoradas

Los ciclos controlados de calentamiento y enfriamiento del recocido al vacío refinan la estructura de grano del metal. Este proceso aumenta la ductilidad (la capacidad de formarse sin romperse) y la tenacidad general.

El resultado es un material más resistente y estable para el procesamiento posterior o para su aplicación final en un entorno exigente.

Control de Proceso Inigualable

Los hornos de vacío modernos ofrecen un control de temperatura y una uniformidad excepcionalmente precisos. Esto asegura que cada pieza en un lote, y cada lote a lo largo del tiempo, reciba exactamente el mismo tratamiento, lo que conduce a resultados altamente consistentes y repetibles.

Comprensión de las Compensaciones

Aunque potente, el recocido al vacío no es la opción predeterminada para todas las situaciones. La objetividad requiere reconocer sus limitaciones.

Costos Iniciales y Operativos Más Altos

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos convencionales. El proceso en sí también puede ser más costoso debido a los requisitos de energía y los tiempos de ciclo más largos necesarios para evacuar la cámara.

Tiempos de Ciclo Más Lentos

Crear y mantener un vacío estable añade tiempo al proceso general de tratamiento térmico. Para la producción de alto volumen de piezas no críticas, esto puede afectar el rendimiento y la eficiencia generales.

No Siempre es Necesario

Para aplicaciones donde el acabado superficial no es una preocupación principal, o donde ya existe un proceso de limpieza posterior, el recocido atmosférico tradicional puede ser una solución más rentable y perfectamente adecuada.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar el recocido al vacío debe estar impulsada por los requisitos específicos de su componente y su aplicación final.

- Si su enfoque principal es la máxima pureza del material y un acabado superficial impecable: El recocido al vacío es la opción definitiva, especialmente para aleaciones sensibles utilizadas en los campos aeroespacial, médico u óptico.

- Si su enfoque principal es el alivio general de tensiones en piezas no críticas: El recocido atmosférico tradicional suele ser la solución más pragmática y rentable.

- Si su enfoque principal es la consistencia del rendimiento para componentes de alto valor: El control preciso y la fiabilidad del recocido al vacío justifican la inversión para garantizar que cada pieza cumpla con especificaciones estrictas.

En última instancia, elegir el recocido al vacío es una inversión en la certeza del proceso y la integridad final de la pieza.

Tabla de Resumen:

| Aspecto | Recocido al Vacío | Recocido Tradicional |

|---|---|---|

| Acabado Superficial | Limpio, brillante, sin cascarilla | Oxidado, requiere limpieza |

| Pureza del Material | Alta (efecto de desgasificación) | Menor (exposición a la atmósfera) |

| Control del Proceso | Altamente preciso y repetible | Menos consistente |

| Costo | Mayor inversión inicial | Menor costo |

| Ideal Para | Piezas aeroespaciales, médicas, ópticas | Piezas generales, no críticas |

¿Listo para mejorar el rendimiento de su material con recocido al vacío de precisión?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye Hornos de Vacío y Atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción.

Ya sea que trabaje en la industria aeroespacial, médica o en cualquier campo que requiera una integridad de material impecable, las soluciones de recocido al vacío de KINTEK ofrecen una pureza, consistencia y fiabilidad inigualables.

Contáctenos hoy para discutir cómo podemos optimizar su proceso de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento