Para los profesionales de los materiales, la elección de la tecnología de horno es una decisión crucial. Un horno de vacío ofrece ventajas significativas para el sinterizado, principalmente a través de su control inigualable sobre la atmósfera de procesamiento, lo que previene la oxidación y la contaminación de materiales sensibles. Este entorno prístino, combinado con una gestión precisa de la temperatura y tasas de enfriamiento controladas, resulta en propiedades de material superiores, mayor densidad y una consistencia metalúrgica excepcional que otros métodos no pueden replicar fácilmente.

La ventaja fundamental de un horno de vacío no es solo que se calienta; es que crea un ambiente químicamente puro y altamente controlado. Esto le permite dictar las condiciones térmicas y atmosféricas exactas necesarias para producir materiales con una calidad superior, repetible e inigualable.

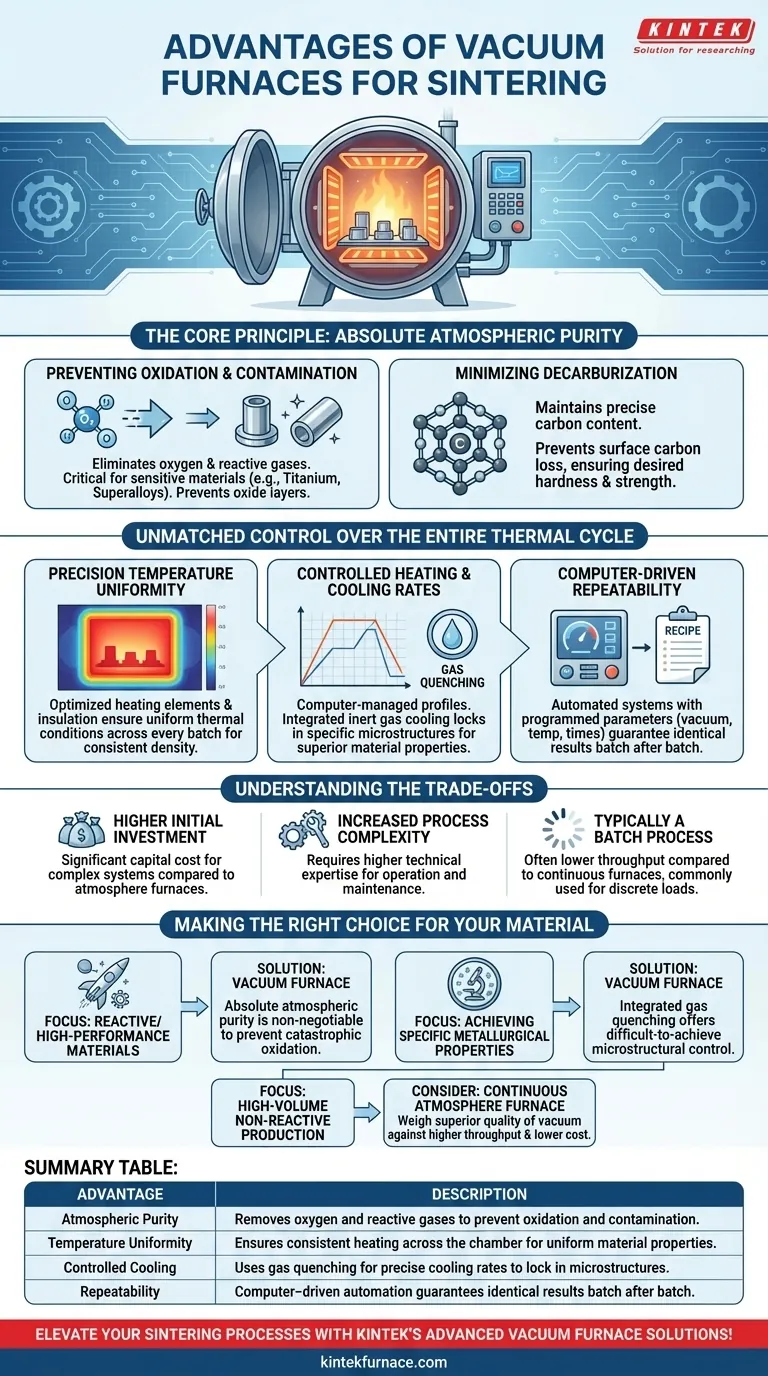

El Principio Fundamental: Pureza Atmosférica Absoluta

La característica definitoria de un horno de vacío es la eliminación de gases atmosféricos. Este acto aparentemente simple tiene profundas implicaciones para la calidad de la pieza sinterizada final.

Prevención de la Oxidación y Contaminación

Al operar en un vacío casi perfecto, el horno elimina el oxígeno y otros gases reactivos. Esto no es solo un beneficio; es un requisito absoluto para procesar materiales altamente sensibles a la oxidación, como el titanio, las superaleaciones y ciertas cerámicas avanzadas.

Sin esta protección, estos materiales formarían capas de óxido a altas temperaturas, comprometiendo su integridad estructural, acabado superficial y rendimiento general.

Minimización de la Descarburación

Para muchas aleaciones metálicas, mantener el contenido preciso de carbono es fundamental para lograr la dureza y resistencia deseadas. El ambiente de vacío previene la descarburación —la pérdida de carbono de la superficie del material—, asegurando que la composición química y las propiedades del material permanezcan exactamente como fueron diseñadas.

Control Inigualable sobre Todo el Ciclo Térmico

Un horno de vacío proporciona control programático sobre cada etapa del proceso de sinterizado, desde la rampa de calentamiento inicial hasta la fase de enfriamiento final. Este nivel de gestión es clave para lograr resultados consistentes y de alta calidad.

Uniformidad de Temperatura de Precisión

Los hornos de vacío modernos están diseñados con elementos calefactores optimizados y aislamiento avanzado (como grafito o papel de grafito) para garantizar una temperatura altamente uniforme en toda la cámara de calentamiento.

Esta uniformidad asegura que cada pieza en un lote, independientemente de su posición, experimente las mismas condiciones térmicas. El resultado es una densidad, estructura de grano y rendimiento consistentes en toda la producción.

Tasas de Calentamiento y Enfriamiento Controladas

El proceso es gestionado por una computadora, lo que permite rampas de calentamiento y tiempos de mantenimiento precisos y repetibles. Esto es esencial para perfiles de sinterizado complejos.

Además, los hornos de vacío permiten un enfriamiento rápido mediante un proceso llamado enfriamiento por gas, donde se introduce un gas inerte para enfriar las piezas a una velocidad controlada. Esta capacidad es crítica para fijar microestructuras metalúrgicas específicas que definen las propiedades finales de un material.

Repetibilidad Impulsada por Computadora

Con sistemas altamente automatizados, cada parámetro —nivel de vacío, temperatura, tasas de calentamiento/enfriamiento y tiempos de mantenimiento— puede programarse en una "receta". Esto elimina la variabilidad del operador y garantiza que cada lote se procese de forma idéntica, asegurando la repetibilidad metalúrgica para aplicaciones de calidad crítica.

Comprensión de las Compensaciones y Consideraciones

Aunque potentes, los hornos de vacío no son la solución universal para todas las aplicaciones. Reconocer sus compensaciones es clave para tomar una decisión informada.

Mayor Inversión Inicial

Los hornos de vacío, con sus complejos sistemas de bombas de vacío, sistemas de control y una robusta construcción de cámara, representan una inversión de capital significativamente mayor en comparación con los hornos de atmósfera convencionales.

Mayor Complejidad del Proceso

Operar un horno de vacío requiere un mayor nivel de experiencia técnica. La gestión de los niveles de vacío, la detección de fugas y los programas de mantenimiento añaden complejidad en comparación con diseños de hornos más simples.

Normalmente un Proceso por Lotes

La mayoría de los hornos de vacío operan por lotes. Aunque existen hornos de vacío continuos, la tecnología se usa más comúnmente para procesar cargas discretas, lo que puede resultar en un menor rendimiento en comparación con los hornos de cinta continuos utilizados para la producción de alto volumen.

Tomar la Decisión Correcta para su Material

Su decisión debe estar impulsada por los requisitos específicos de su material y la calidad deseada del componente final.

- Si su enfoque principal es procesar materiales reactivos o de alto rendimiento (como superaleaciones, titanio o cerámicas avanzadas): La pureza atmosférica absoluta de un horno de vacío es innegociable para prevenir la oxidación catastrófica.

- Si su enfoque principal es lograr propiedades metalúrgicas específicas mediante enfriamiento controlado: La capacidad integrada de enfriamiento por gas ofrece un nivel de control microestructural que es difícil de lograr de otra manera.

- Si su enfoque principal es la producción de alto volumen de materiales no reactivos: Debe sopesar la calidad superior y la repetibilidad del sinterizado al vacío frente al rendimiento potencialmente mayor y el menor costo de un horno de atmósfera continuo.

En última instancia, elegir un horno de vacío es una inversión en control absoluto del proceso y la máxima calidad de material posible.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Pureza Atmosférica | Elimina el oxígeno y los gases reactivos para prevenir la oxidación y la contaminación. |

| Uniformidad de Temperatura | Garantiza un calentamiento consistente en toda la cámara para propiedades uniformes del material. |

| Enfriamiento Controlado | Utiliza enfriamiento por gas para tasas de enfriamiento precisas que fijan las microestructuras. |

| Repetibilidad | La automatización controlada por computadora garantiza resultados idénticos lote tras lote. |

¡Eleve sus procesos de sinterizado con las avanzadas soluciones de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura como Hornos de Vacío y Atmósfera, Hornos de Mufla, Tubo, Rotatorios y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura soluciones precisas para sus necesidades experimentales únicas, entregando una calidad de material superior y repetibilidad. Contáctenos hoy para discutir cómo podemos optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural