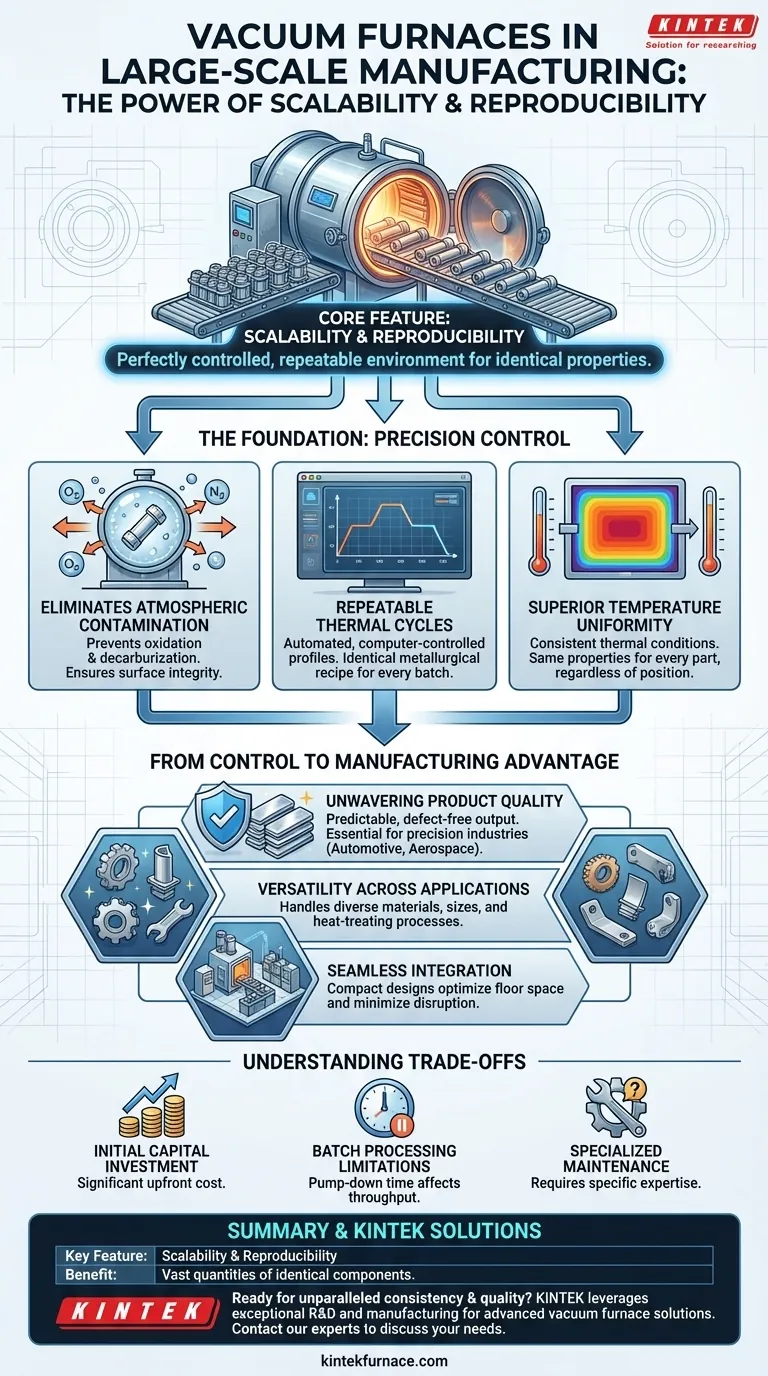

La característica definitoria de los hornos de vacío que los hace ideales para la fabricación a gran escala es su excepcional escalabilidad y reproducibilidad. Esto les permite producir grandes cantidades de componentes con propiedades de material prácticamente idénticas, un requisito crítico en industrias de precisión como la automotriz y la aeroespacial.

La razón principal por la que los hornos de vacío sobresalen a escala no es solo su tamaño, sino su capacidad para crear un entorno perfectamente controlado y repetible. Al eliminar las variables atmosféricas, garantizan que cada lote reciba exactamente el mismo tratamiento, garantizando una consistencia sin igual.

La base de la escalabilidad: control de precisión

La capacidad de reproducir piezas de manera confiable proviene del control preciso del horno sobre el entorno de tratamiento térmico. Este control elimina las variables que causan defectos e inconsistencias en los hornos atmosféricos tradicionales.

Eliminación de la contaminación atmosférica

Un entorno de vacío elimina gases activos como el oxígeno. Esto previene reacciones químicas no deseadas como la oxidación y la descarburación, asegurando que la integridad de la superficie y las propiedades del material se mantengan exactamente como se pretendía.

Creación de ciclos térmicos repetibles

Los hornos de vacío modernos están automatizados para ejecutar ciclos térmicos preprogramados con extrema precisión. Las tasas de calentamiento, los tiempos de remojo y los perfiles de enfriamiento se gestionan mediante control por computadora, lo que garantiza que cada lote siga la misma receta metalúrgica.

Garantía de temperatura uniforme

Estos hornos están diseñados para una uniformidad de temperatura superior en toda la zona caliente. Esto significa que cada pieza en un lote grande, independientemente de su posición, experimenta las mismas condiciones térmicas, lo que resulta en una dureza, estructura de grano y otras propiedades críticas consistentes.

Del control a la ventaja de fabricación

Este nivel de control ambiental se traduce directamente en beneficios tangibles en la planta de producción, lo que justifica su uso en producciones exigentes y de alto volumen.

Calidad del producto inquebrantable

El principal beneficio es una producción predecible y de alta calidad. Para las industrias donde el fallo de los componentes no es una opción, la capacidad de producir miles de piezas idénticas y sin defectos es el factor más importante.

Versatilidad en aplicaciones

Un solo horno de vacío puede manejar una amplia variedad de materiales, tamaños de componentes y procesos de tratamiento térmico. Esta flexibilidad lo convierte en un activo valioso en un entorno de fabricación dinámico, capaz de adaptarse a las necesidades cambiantes de producción.

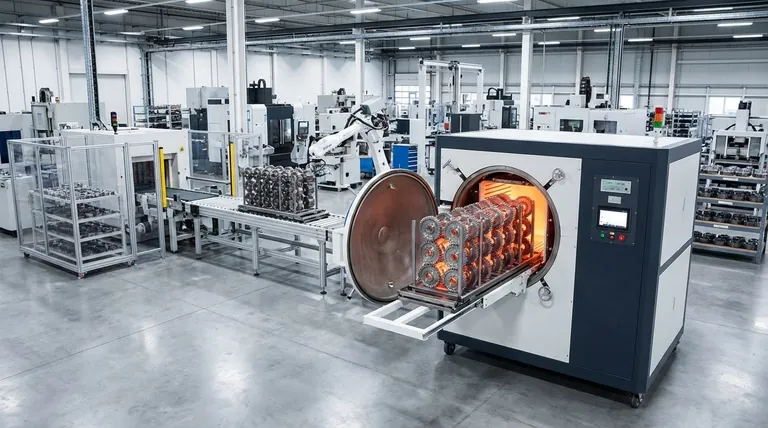

Integración perfecta

Muchos diseños, en particular los hornos de vacío horizontales, están diseñados para ser compactos. Esto facilita su integración en instalaciones de fabricación existentes y, a menudo, abarrotadas, minimizando las interrupciones y optimizando el espacio de la planta.

Comprensión de las compensaciones

Si bien son potentes, los hornos de vacío son una inversión estratégica con consideraciones operativas específicas.

Inversión de capital inicial

Los hornos de vacío representan un costo inicial significativo en comparación con sus homólogos atmosféricos. La tecnología para crear y mantener un vacío de alta calidad aumenta el gasto inicial.

Limitaciones del procesamiento por lotes

Los hornos de vacío operan por lotes. El tiempo necesario para bombear la cámara hasta el nivel de vacío requerido es una parte fija del ciclo, lo que puede influir en el rendimiento general en comparación con los hornos de estilo continuo.

Mantenimiento especializado

Si bien el mantenimiento de rutina puede ser sencillo, los sistemas de vacío en sí mismos requieren conocimientos especializados para la resolución de problemas y la reparación. Esto requiere experiencia interna o un socio de servicio confiable.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de vacío es la solución correcta, alinee sus capacidades con su principal impulsor de producción.

- Si su enfoque principal es cumplir con estrictos estándares de calidad a alto volumen: La reproducibilidad incomparable de un horno de vacío es la forma más confiable de garantizar que cada pieza cumpla con las especificaciones.

- Si su enfoque principal es la flexibilidad de producción: La capacidad del horno para manejar diversos materiales, geometrías y procesos proporciona la máxima utilidad para las demandas de fabricación variadas.

- Si su enfoque principal es la eficiencia del espacio de la planta: El diseño compacto de muchos modelos horizontales permite capacidades de tratamiento térmico potentes sin requerir un espacio excesivo en la instalación.

En última instancia, elegir un horno de vacío es una decisión de priorizar el control absoluto y la consistencia en su proceso de fabricación.

Tabla resumen:

| Característica clave | Beneficio para la fabricación a gran escala |

|---|---|

| Escalabilidad y reproducibilidad | Produce grandes cantidades de componentes con propiedades de material idénticas. |

| Elimina la contaminación atmosférica | Previene la oxidación y la descarburación, garantizando la integridad de la superficie. |

| Ciclos térmicos repetibles | El control preciso y automatizado garantiza que cada lote siga la misma receta. |

| Uniformidad de temperatura superior | Condiciones térmicas consistentes para cada pieza en una carga grande. |

¿Listo para lograr una consistencia y calidad inigualables en su fabricación a gran escala?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de vacío. Nuestra línea de productos, incluidos los hornos de vacío y atmósfera de alto rendimiento, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos de producción únicos de escalabilidad y reproducibilidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno de vacío KINTEK puede convertirse en la piedra angular de su proceso de fabricación centrado en la calidad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento