Sin duda, un horno de vacío vertical es una de las formas más efectivas de minimizar el uso de espacio en el suelo en una instalación de fabricación o laboratorio moderno. Su diseño fundamental apila los componentes verticalmente en lugar de extenderlos horizontalmente, reduciendo directamente la superficie cuadrada requerida. Esta orientación vertical también permite eficiencias únicas en el flujo de trabajo al permitirle usar el espacio directamente debajo del horno para operaciones de preparación y carga.

La principal ventaja de un horno vertical no es solo su menor huella, sino su capacidad para transformar la forma en que utiliza todo el espacio volumétrico de su instalación, lo que permite un flujo de trabajo y eficiencias de manejo de materiales únicos.

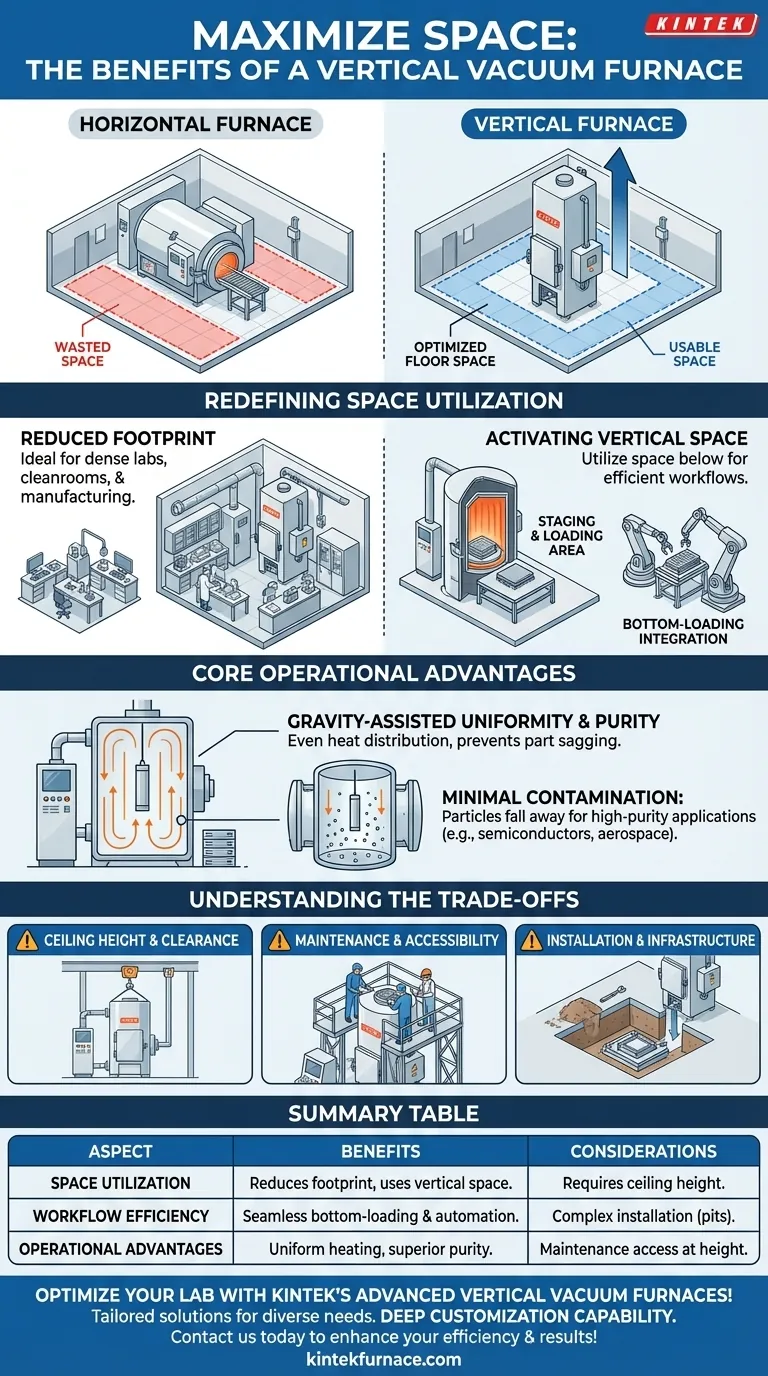

Cómo los hornos verticales redefinen la utilización del espacio

Comprender los beneficios espaciales de un horno vertical requiere mirar más allá del simple plano. Implica repensar el uso del espacio tridimensional de una instalación.

El beneficio obvio: una huella reducida

La ventaja más directa es la significativa reducción del espacio ocupado en el suelo. Al orientar la cámara de calentamiento, los sistemas de bombeo y los controles verticalmente, la huella del horno puede ser una fracción de la de un modelo horizontal comparable.

Esto lo convierte en una solución ideal para plantas de fabricación densas, salas limpias o laboratorios de investigación donde cada metro cuadrado de espacio es muy valioso.

El beneficio oculto: activación del espacio vertical

Un beneficio clave, a menudo pasado por alto, es la capacidad de utilizar el espacio físico debajo del horno. La mayoría de los hornos verticales son de carga inferior, lo que significa que la carga de trabajo se eleva desde abajo hacia la cámara de calentamiento.

Este diseño permite que las áreas de preparación o los sistemas de transferencia automatizados se ubiquen directamente debajo del horno, creando una celda de trabajo altamente eficiente y compacta. Las cargas se pueden preparar y poner en cola sin ocupar espacio adyacente en el suelo.

Impacto en el flujo de trabajo y el manejo de materiales

El proceso de carga vertical se integra naturalmente con la automatización moderna. Para industrias como la fabricación de semiconductores, los sistemas automatizados de transferencia de obleas y botes pueden elevar los materiales sin problemas al horno.

Este movimiento vertical puede ser más simple y confiable que la larga inserción horizontal requerida por otros tipos de hornos, mejorando la productividad y reduciendo los errores de manejo.

Más allá del espacio: ventajas operativas clave

Si bien el ahorro de espacio es convincente, el diseño vertical también ofrece beneficios críticos de rendimiento que están directamente relacionados con su orientación.

El papel de la gravedad en la uniformidad del proceso

La gravedad se convierte en una aliada en un horno vertical. Ayuda a garantizar una distribución uniforme del calor a medida que las corrientes de convección fluyen naturalmente. Para ciertas piezas, colgarlas verticalmente puede evitar el pandeo, la deformación o la distorsión que podría ocurrir cuando se colocan planas a altas temperaturas.

Control superior de pureza y contaminación

La orientación vertical proporciona una ventaja inherente en la limpieza. Es más probable que cualquier partícula microscópica generada durante el proceso caiga directamente hacia abajo debido a la gravedad, lejos del producto que se está tratando.

Esto da como resultado una generación mínima de partículas en el material mismo, un factor crítico para aplicaciones de alta pureza como implantes médicos, componentes aeroespaciales y electrónica.

Liberando propiedades de materiales de alto rendimiento

Como todos los hornos de vacío, los modelos verticales proporcionan un ambiente controlado y libre de impurezas. Esto permite un tratamiento térmico superior que mejora las propiedades del material como la resistencia, la densidad y el acabado superficial.

Esta precisión es esencial para procesar metales reactivos y avanzados como el tungsteno, el molibdeno y el titanio.

Comprendiendo las compensaciones

Ningún diseño está exento de consideraciones. Una evaluación objetiva debe incluir las posibles limitaciones de un sistema vertical.

Altura del techo y holgura superior

La compensación más significativa es la necesidad de espacio vertical. Se está intercambiando espacio horizontal en el suelo por altura vertical. Debe tener en cuenta la altura total del horno, más el espacio superior adicional requerido para los mecanismos de elevación y el acceso de mantenimiento.

Mantenimiento y accesibilidad

El mantenimiento de un sistema apilado verticalmente puede ser más complejo que trabajar en una unidad horizontal. Los técnicos pueden requerir escaleras o plataformas elevadas para acceder a los componentes en la parte superior del horno, lo que puede afectar el tiempo y la logística de mantenimiento.

Instalación e infraestructura

La instalación de un horno vertical, particularmente uno grande, a menudo requiere un foso o una cimentación especializada para acomodar el mecanismo de carga inferior. Esto puede aumentar la complejidad y el costo de la configuración inicial en comparación con un horno horizontal independiente.

Tomando la decisión correcta para su aplicación

Su decisión debe estar impulsada por una clara comprensión de su objetivo operativo principal.

- Si su enfoque principal es maximizar el espacio en el suelo en una instalación restringida: Un horno vertical es la opción superior, siempre que tenga una altura de techo adecuada.

- Si su enfoque principal es procesar materiales de alta pureza (como semiconductores): El diseño vertical ofrece ventajas inherentes al minimizar la contaminación por partículas debido a la gravedad.

- Si su enfoque principal es la consistencia del proceso para geometrías de piezas específicas: El calentamiento asistido por gravedad en un horno vertical puede prevenir la distorsión de las piezas y mejorar la uniformidad térmica.

- Si su enfoque principal es minimizar el costo inicial y simplificar el mantenimiento: Un horno horizontal tradicional puede ser una opción más sencilla, asumiendo que tiene el espacio en el suelo para acomodarlo.

En última instancia, la selección de un horno vertical es una decisión estratégica para optimizar no solo su plano de planta, sino todo su proceso de producción.

Tabla resumen:

| Aspecto | Beneficios |

|---|---|

| Utilización del espacio | Reduce la huella, activa el espacio vertical para la preparación y carga |

| Eficiencia del flujo de trabajo | Permite la carga inferior, se integra con la automatización para operaciones fluidas |

| Ventajas operativas | La gravedad ayuda a un calentamiento uniforme, minimiza la contaminación, mejora las propiedades del material |

| Consideraciones clave | Requiere altura de techo, puede necesitar fosas para la instalación, el mantenimiento puede ser complejo |

¡Optimice el espacio y el rendimiento de su laboratorio con los avanzados hornos de vacío verticales de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones personalizadas, incluyendo hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento