Sí, absolutamente. Los hornos de vacío horizontales pueden, y frecuentemente se hacen, personalizarse para satisfacer necesidades operativas muy específicas. Si bien existen modelos estándar para aplicaciones comunes, los proyectos que son experimentales, involucran materiales únicos o requieren parámetros de proceso atípicos a menudo exigen una solución hecha a medida diseñada en estrecha colaboración con expertos en ingeniería.

La capacidad de personalizar un horno de vacío va mucho más allá de simples cambios dimensionales. La verdadera personalización consiste en diseñar el proceso térmico central —desde las tasas de calentamiento y enfriamiento hasta los niveles de vacío— para que coincida perfectamente con sus objetivos de material y producción, asegurando resultados y eficiencia óptimos.

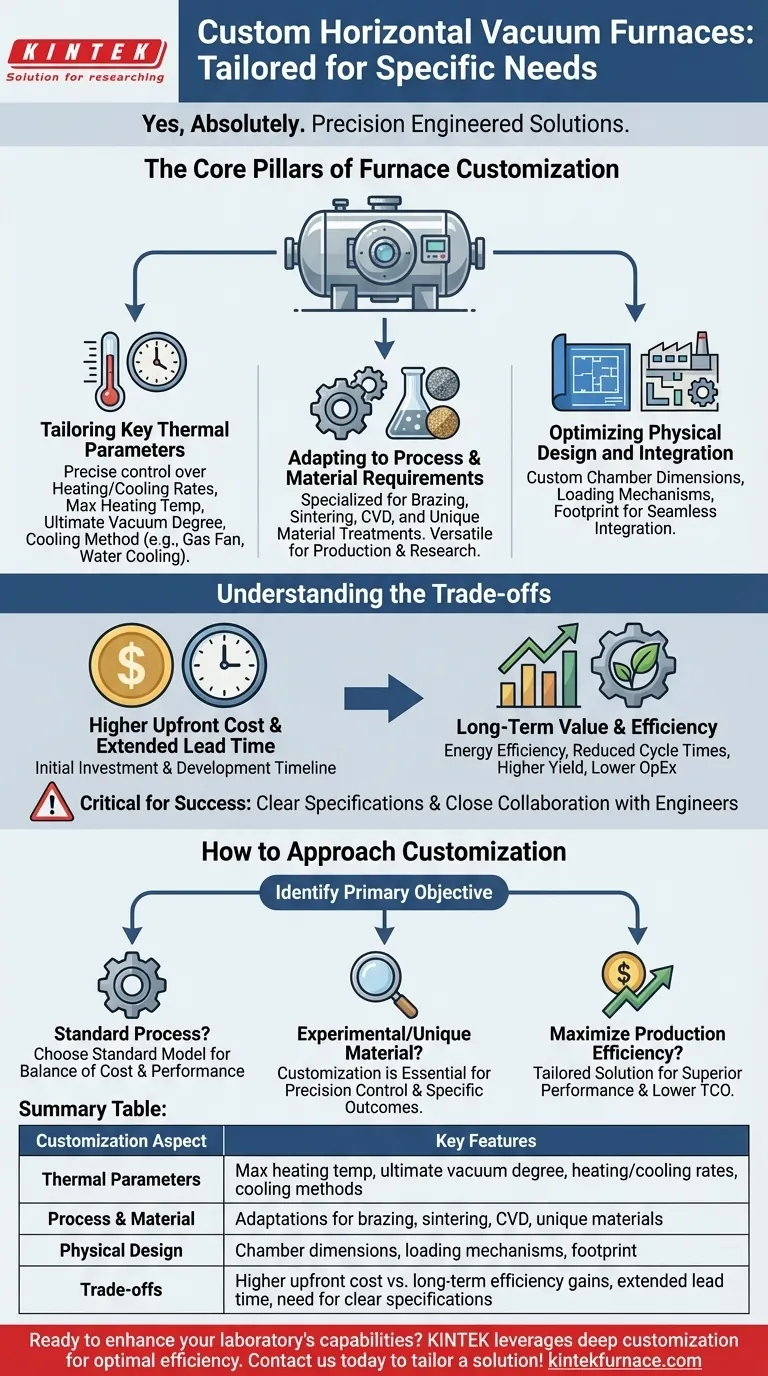

Los Pilares Fundamentales de la Personalización del Horno

Comprender lo que se puede modificar es el primer paso para determinar si una solución personalizada es adecuada para usted. La personalización gira en torno a la adaptación de los parámetros operativos clave y las características físicas del horno a un proceso específico.

Adaptación de Parámetros Térmicos Clave

El corazón de cualquier horno es su capacidad para controlar el entorno térmico. La personalización permite la ingeniería precisa de estas variables críticas.

Esto incluye especificar la temperatura máxima de calentamiento, el grado de vacío final requerido, las tasas precisas de calentamiento y enfriamiento, y el método de enfriamiento (p. ej., ventilador de gas, enfriamiento por agua).

Adaptación a los Requisitos del Proceso y del Material

Diferentes procesos, como el soldadura fuerte (brazing), la sinterización o la deposición química de vapor (CVD), tienen demandas únicas. De manera similar, los materiales especiales requieren protocolos de tratamiento específicos.

Se puede diseñar un horno personalizado para manejar estas necesidades únicas, asegurando que el sistema sea una herramienta versátil y efectiva tanto para la producción industrial como para la investigación avanzada.

Optimización del Diseño Físico y la Integración

La personalización no se limita al rendimiento interno. El horno también debe encajar en sus instalaciones y flujo de trabajo.

Esto puede implicar modificar las dimensiones de la cámara, los mecanismos de carga y la huella general para integrarse perfectamente en su línea de producción y procesos de manipulación de materiales existentes.

Comprender las Compensaciones

Si bien la personalización ofrece ventajas significativas, es esencial abordarla con una comprensión clara de las compensaciones asociadas.

Costo frente a Valor a Largo Plazo

Un horno hecho a medida tendrá una inversión inicial más alta en comparación con un modelo estándar prefabricado.

Sin embargo, este costo inicial puede verse compensado por ganancias a largo plazo en eficiencia energética, tiempos de ciclo reducidos, mayor rendimiento del producto y menores costos operativos, como se menciona en las referencias relativas al calentamiento avanzado y el aislamiento.

Plazo de Entrega y Desarrollo

Diseñar y fabricar un sistema personalizado es un proceso intensivo que requiere más tiempo que comprar una unidad estándar.

Este plazo de entrega extendido debe tenerse en cuenta en el cronograma de su proyecto. El proceso implica una estrecha colaboración, revisiones de diseño y fabricación, todo lo cual contribuye al cronograma de entrega.

La Necesidad de una Especificación Clara

El éxito de un horno personalizado depende enteramente de la calidad de los requisitos iniciales. La ambigüedad puede llevar a una solución que no cumpla plenamente con las expectativas.

Trabajar estrechamente con los ingenieros del fabricante para definir claramente cada aspecto de su proceso no es solo recomendable: es fundamental para el éxito.

Cómo Abordar la Personalización

Decidir entre un horno estándar y uno personalizado requiere evaluar su objetivo principal.

- Si su enfoque principal es un proceso estándar y bien definido: Un modelo de horno estándar probablemente proporcionará el equilibrio más efectivo entre costo, rendimiento y disponibilidad.

- Si su enfoque principal es la investigación experimental o un material único: La personalización es esencial para controlar con precisión las variables y lograr los resultados específicos que exige su trabajo.

- Si su enfoque principal es maximizar la eficiencia de producción a largo plazo: Un horno adaptado, diseñado para su flujo de trabajo específico, puede ofrecer un rendimiento superior y un menor costo total de propiedad durante su vida útil.

En última instancia, elegir el horno de vacío adecuado es una decisión estratégica que impacta directamente la calidad y la eficiencia de sus operaciones.

Tabla Resumen:

| Aspecto de Personalización | Características Clave |

|---|---|

| Parámetros Térmicos | Temperatura máxima de calentamiento, grado de vacío final, tasas de calentamiento/enfriamiento, métodos de enfriamiento (p. ej., ventilador de gas, enfriamiento por agua) |

| Proceso y Material | Adaptaciones para soldadura fuerte, sinterización, CVD y tratamientos de materiales únicos |

| Diseño Físico | Dimensiones de la cámara, mecanismos de carga, huella para una integración perfecta |

| Compensaciones | Costo inicial más alto frente a ganancias de eficiencia a largo plazo, plazo de entrega extendido, necesidad de especificaciones claras |

¿Listo para mejorar las capacidades de su laboratorio con una solución de horno de alta temperatura personalizada? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Sistemas de Crisol, Tubo, Rotatorio, Vacío y Atmósfera, y CVD/PECVD. Con una profunda personalización sólida, satisfacemos con precisión sus necesidades experimentales únicas para una eficiencia y resultados óptimos. Contáctenos hoy para discutir cómo podemos adaptar una solución para usted.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura