La desgasificación al vacío sirve como etapa de purificación definitiva en la producción de acero estructural de alto rendimiento. Al reducir drásticamente la presión ambiental, este equipo expulsa los gases disueltos y las impurezas del acero fundido refinado. Este tratamiento profundo es el requisito previo para lograr la precisión química estricta requerida en los aceros ignífugos de baja aleación.

La producción de acero ignífugo no se trata simplemente de añadir aleaciones; se trata de crear un entorno prístino donde esas aleaciones puedan funcionar. La desgasificación al vacío elimina contaminantes volátiles para garantizar la uniformidad estructural y la pureza esenciales para la seguridad sísmica y contra incendios.

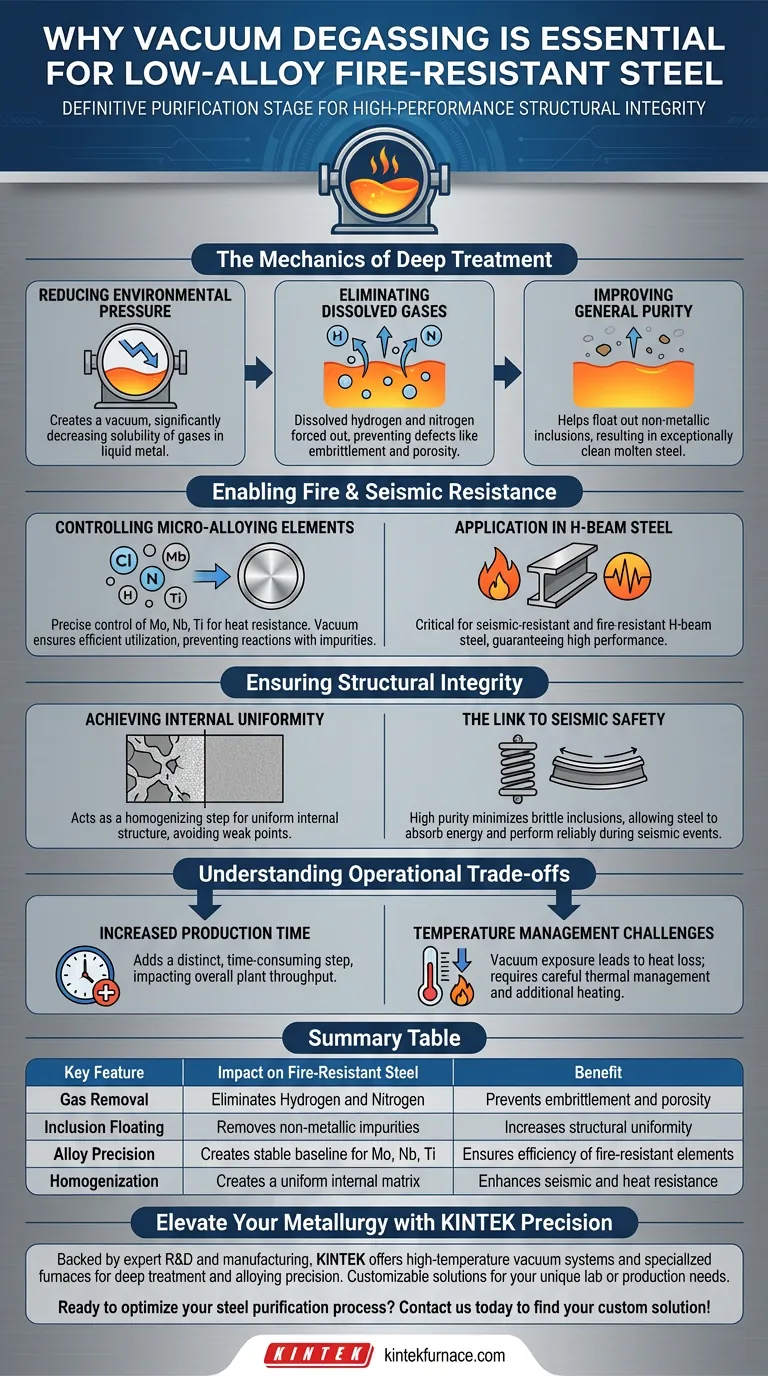

La Mecánica del Tratamiento Profundo

Reducción de la Presión Ambiental

La función principal del equipo de desgasificación al vacío es reducir la presión atmosférica que rodea al acero fundido.

Al crear un vacío, la solubilidad de los gases en el metal líquido disminuye significativamente.

Eliminación de Gases Disueltos

A medida que la presión cae, los gases disueltos como el hidrógeno y el nitrógeno son forzados a salir de la solución.

La eliminación de estos gases es vital para prevenir defectos como fragilización o porosidad en el acero sólido final.

Mejora de la Pureza General

Más allá de la eliminación de gases, el proceso ayuda a que las inclusiones no metálicas floten hacia la superficie.

Esto da como resultado un "tratamiento profundo" que deja el acero fundido excepcionalmente limpio y listo para la aleación.

Habilitación de la Resistencia al Fuego y Sísmica

Control de Elementos de Microaleación

Para el acero ignífugo, se deben añadir elementos específicos en proporciones exactas.

La desgasificación al vacío crea la base estable necesaria para controlar con precisión las proporciones de composición de molibdeno (Mo), niobio (Nb) y titanio (Ti).

Por Qué la Precisión es Importante

Si el acero retiene altos niveles de oxígeno u otros gases, estas costosas microaleaciones podrían reaccionar con las impurezas en lugar de fortalecer la matriz de acero.

El proceso de vacío garantiza que estos elementos se utilicen de manera eficiente para proporcionar resistencia al calor.

Aplicación en Acero Perfil H

La referencia principal destaca la aplicación específica de esta tecnología en acero perfil H resistente a sismos y al fuego.

Estos componentes estructurales requieren una garantía de rendimiento que solo el acero desgasificado y de alta pureza puede proporcionar.

Garantía de Integridad Estructural

Logro de la Uniformidad Interna

Una composición de acero inconsistente conduce a puntos débiles que pueden fallar bajo estrés o calor.

La desgasificación al vacío actúa como un paso de homogeneización, asegurando que la estructura interna del acero sea uniforme en toda la viga.

El Vínculo con la Seguridad Sísmica

Para la resistencia sísmica, el acero debe ser capaz de absorber energía sin fracturarse.

La alta pureza lograda a través de la desgasificación minimiza las inclusiones frágiles, permitiendo que el acero funcione de manera confiable durante eventos sísmicos.

Comprensión de las Compensaciones Operativas

Aumento del Tiempo de Producción

La desgasificación al vacío añade un paso distinto y que consume tiempo al proceso de refinación secundaria.

Requiere que el acero permanezca en la cuchara por más tiempo, lo que puede afectar el rendimiento general de la planta.

Desafíos de Gestión de Temperatura

El proceso de exponer el acero fundido a un vacío puede provocar pérdidas de temperatura.

Los operadores deben gestionar cuidadosamente la energía térmica, a menudo requiriendo fases de calentamiento adicionales para mantener el metal en estado líquido para la colada.

Tomando la Decisión Correcta para Su Proyecto

Si bien la desgasificación al vacío es un estándar para materiales de alto rendimiento, comprender su papel específico ayuda a especificar los grados de acero correctos.

- Si su enfoque principal es la Resistencia al Fuego: Asegúrese de que el proceso garantice proporciones precisas de Mo, Nb y Ti para mantener la resistencia a altas temperaturas.

- Si su enfoque principal es la Seguridad Sísmica: Priorice la eliminación de gases disueltos para maximizar la ductilidad y la uniformidad estructural interna.

La desgasificación al vacío no es solo un paso de limpieza; es el proceso fundamental que transforma el hierro fundido estándar en acero ignífugo de grado de ingeniería.

Tabla Resumen:

| Característica Clave | Impacto en el Acero Ignífugo | Beneficio |

|---|---|---|

| Eliminación de Gases | Elimina Hidrógeno y Nitrógeno | Previene fragilización y porosidad |

| Flotación de Inclusiones | Elimina impurezas no metálicas | Aumenta la uniformidad estructural |

| Precisión de Aleación | Crea una base estable para Mo, Nb, Ti | Garantiza la eficiencia de los elementos ignífugos |

| Homogeneización | Crea una matriz interna uniforme | Mejora la resistencia sísmica y al calor |

Eleve su Metalurgia con la Precisión KINTEK

El acero ignífugo de alto rendimiento exige una pureza absoluta. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío de alta temperatura y hornos especializados adaptados para el tratamiento profundo y la precisión de aleación. Ya sea que necesite sistemas Muffle, de Tubo, Rotatorios o CVD, nuestro equipo es totalmente personalizable para satisfacer sus necesidades únicas de laboratorio o producción.

¿Listo para optimizar su proceso de purificación de acero? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- J.D. Kim, Chansun Shin. Microstructural and Mechanical Characterization of Low-Alloy Fire- and Seismic-Resistant H-Section Steel. DOI: 10.3390/met14040374

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de recocido al vacío? Sistemas esenciales para el tratamiento térmico de precisión

- ¿Cuáles son las ventajas técnicas de los sistemas de sinterización por plasma de chispa al vacío (SPS)? Densificación avanzada de cerámica de SiC

- ¿Por qué es necesario un tratamiento térmico de larga duración en un horno UHV para la intercalación de galio? Lograr la pureza del material

- ¿Cuáles son los componentes clave de un sistema de vacío en un horno de vacío? Guía esencial para un tratamiento térmico óptimo

- ¿Cómo optimiza el tratamiento térmico en dos etapas en un horno de sinterización al vacío los andamios de HA/Ti? Domina el proceso de fabricación

- ¿Por qué se debe controlar la humedad en los hornos de aleaciones de aluminio? Prevenga ampollas y daños por hidrógeno ahora

- ¿Por qué es necesario el control de temperatura por gradiente en un horno de infiltración? Precisión de sinterización maestra

- ¿Qué tendencias futuras se esperan en la tecnología de hornos de vacío? Descubra Soluciones Inteligentes y Eficientes