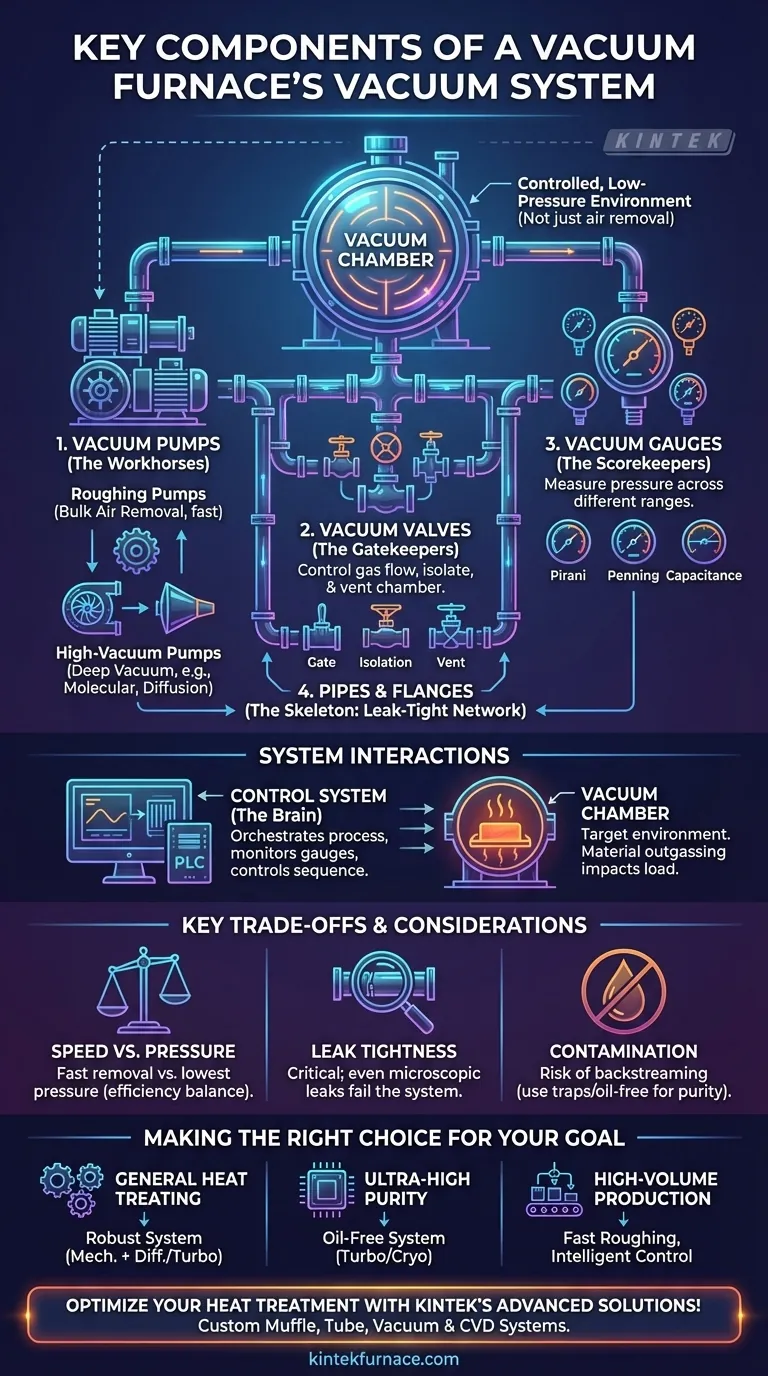

Fundamentalmente, el sistema de vacío de un horno de vacío se compone de tres partes funcionales principales: bombas de vacío para eliminar el aire y otros gases, válvulas de vacío para dirigir y controlar el flujo de gas, y manómetros de vacío para medir la presión. Estos componentes están conectados por una red de tuberías y bridas, que trabajan juntas para crear el entorno de baja presión controlado esencial para un tratamiento térmico de alta calidad.

El propósito de un sistema de vacío no es simplemente eliminar el aire, sino diseñar con precisión un entorno subatmosférico. Cada componente desempeña un papel distinto y coordinado, desde la eliminación inicial del gas a granel hasta el logro de niveles de vacío profundo, asegurando un espacio puro, predecible y libre de contaminación para el procesamiento de materiales.

La anatomía de un sistema de vacío

Aunque un horno de vacío tiene muchas partes, como elementos calefactores y sistemas de refrigeración, el sistema de vacío en sí es un subsistema especializado dedicado enteramente a crear y mantener el vacío. Se puede desglosar en cuatro categorías esenciales.

Los caballos de batalla: Bombas de vacío

Ninguna bomba única es eficiente en todo el rango de presión, desde la atmósfera hasta el alto vacío. Por lo tanto, los sistemas utilizan un enfoque de múltiples etapas.

-

Bombas de pre-evacuación (Bombas mecánicas): Estas son la primera etapa de la evacuación. Están diseñadas para eliminar rápidamente la mayor parte del aire de la cámara del horno, llevando la presión desde la atmosférica hasta un nivel de vacío "preliminar" (o de baja presión).

-

Bombas de alto vacío: Una vez que la bomba de pre-evacuación ha hecho su trabajo, una bomba de alto vacío se encarga de lograr las presiones mucho más bajas requeridas para el procesamiento. Los tipos comunes incluyen bombas moleculares (como las bombas turbomoleculares) o bombas de difusión, que pueden crear el vacío casi perfecto necesario para prevenir la oxidación y la contaminación.

Los guardianes: Válvulas de vacío

Las válvulas son los controladores de tráfico del sistema de vacío. Se abren y cierran en una secuencia específica para gestionar el proceso de evacuación.

Sus funciones clave incluyen aislar la cámara del horno de las bombas, cambiar entre las bombas de pre-evacuación y las de alto vacío, y permitir que la cámara se ventile de forma segura a la presión atmosférica con un gas controlado como nitrógeno o argón.

El registrador de puntuación: Manómetros de vacío

No se puede controlar lo que no se puede medir. Los manómetros de vacío son los órganos sensoriales del sistema, proporcionando las lecturas de presión críticas que informan tanto al operador como al sistema de control automatizado.

Debido a que la presión abarca muchos órdenes de magnitud, a menudo se utilizan diferentes tipos de manómetros para medir con precisión la presión en diferentes etapas del ciclo de bombeo.

El esqueleto: Tuberías y bridas

Esta red de tuberías de acero inoxidable y conexiones selladas es el sistema circulatorio que conecta las bombas, válvulas y manómetros con la cámara principal del horno.

La integridad de esta "tubería" es primordial. El rendimiento de todo el sistema depende de que estas conexiones estén perfectamente selladas y estancas a fugas.

Cómo interactúa el sistema con el horno

El sistema de vacío no opera de forma aislada. Está intrínsecamente ligado a la cámara del horno y al sistema de control maestro.

La cámara de vacío

La cámara es el recipiente sellado donde tiene lugar el calentamiento y el procesamiento reales. Es el entorno sobre el cual actúa el sistema de vacío. El volumen de la cámara y los materiales que se procesan (que pueden liberar gases atrapados, un fenómeno llamado desgasificación) impactan directamente en cuánto debe trabajar el sistema de vacío.

El sistema de control

El sistema de control es el cerebro de la operación. Orquesta todo el proceso siguiendo una receta preprogramada. Le indica a las válvulas cuándo abrirse y cerrarse, inicia y detiene las bombas en la secuencia correcta, y monitorea constantemente los manómetros de vacío para garantizar que se alcance y mantenga la presión objetivo.

Comprensión de las compensaciones y consideraciones clave

El diseño de un sistema de vacío es un equilibrio de prioridades contrapuestas. Comprenderlas ayuda a apreciar por qué se toman ciertas decisiones.

Velocidad de bombeo frente a presión final

Existe una compensación directa entre la rapidez con la que un sistema puede eliminar el gas y la presión más baja posible que puede alcanzar. Las bombas de pre-evacuación son rápidas pero tienen un pobre vacío final. Las bombas de alto vacío pueden alcanzar presiones excepcionalmente bajas, pero son ineficientes para eliminar grandes volúmenes de gas. Un sistema bien diseñado utiliza ambas para optimizar el tiempo del ciclo.

El papel crítico de la estanqueidad

Un sistema de vacío es tan bueno como su sello más débil. Incluso una fuga microscópica en una brida, válvula o soldadura puede introducir un flujo constante de aire en la cámara, impidiendo que el sistema alcance su presión objetivo. La comprobación periódica de fugas es una tarea de mantenimiento crítica.

Contaminación y contraflujo (Backstreaming)

En los sistemas que utilizan bombas mecánicas selladas con aceite o bombas de difusión de aceite más antiguas, existe el riesgo de que el vapor de aceite migre desde la bomba de regreso a la cámara de vacío limpia. Este "contraflujo" puede contaminar las piezas que se están procesando. Los sistemas modernos utilizan trampas específicas o bombas libres de aceite (como bombas turbomoleculares o criobombas) para mitigar este riesgo en aplicaciones sensibles.

Tomar la decisión correcta para su objetivo

La configuración específica de un sistema de vacío está dictada por el proceso que necesita soportar.

- Si su enfoque principal es el tratamiento térmico general o la soldadura fuerte (brazing): Un sistema robusto con una bomba de pre-evacuación mecánica y una bomba de difusión o turbomolecular fiable es el estándar de la industria en cuanto a rendimiento y fiabilidad.

- Si su enfoque principal son los procesos de ultra-alta pureza (ej. implantes médicos, electrónica): Priorice un sistema libre de aceite con bombas turbomoleculares o criobombas para eliminar por completo el riesgo de contaminación por hidrocarburos.

- Si su enfoque principal es la producción de gran volumen: El tamaño y la velocidad de su bomba de pre-evacuación, junto con un sistema de control inteligente, son primordiales para minimizar el tiempo de bombeo y maximizar el rendimiento.

Comprender cómo funcionan estos componentes centrales como un sistema cohesivo le permite operar, mantener y especificar un horno de vacío con confianza.

Tabla Resumen:

| Componente | Función | Tipos clave |

|---|---|---|

| Bombas de vacío | Eliminan gases para crear vacío | Bombas de pre-evacuación, Bombas de alto vacío (ej. turbomoleculares, difusión) |

| Válvulas de vacío | Controlan el flujo de gas y aíslan secciones | Válvulas de aislamiento, Válvulas de venteo |

| Manómetros de vacío | Miden los niveles de presión | Diferentes tipos para distintos rangos de presión |

| Tuberías y bridas | Conectan componentes y aseguran sellos estancos | Tuberías de acero inoxidable con conexiones selladas |

¡Optimice el tratamiento térmico de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la pureza, la eficiencia y el rendimiento. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos específicos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso