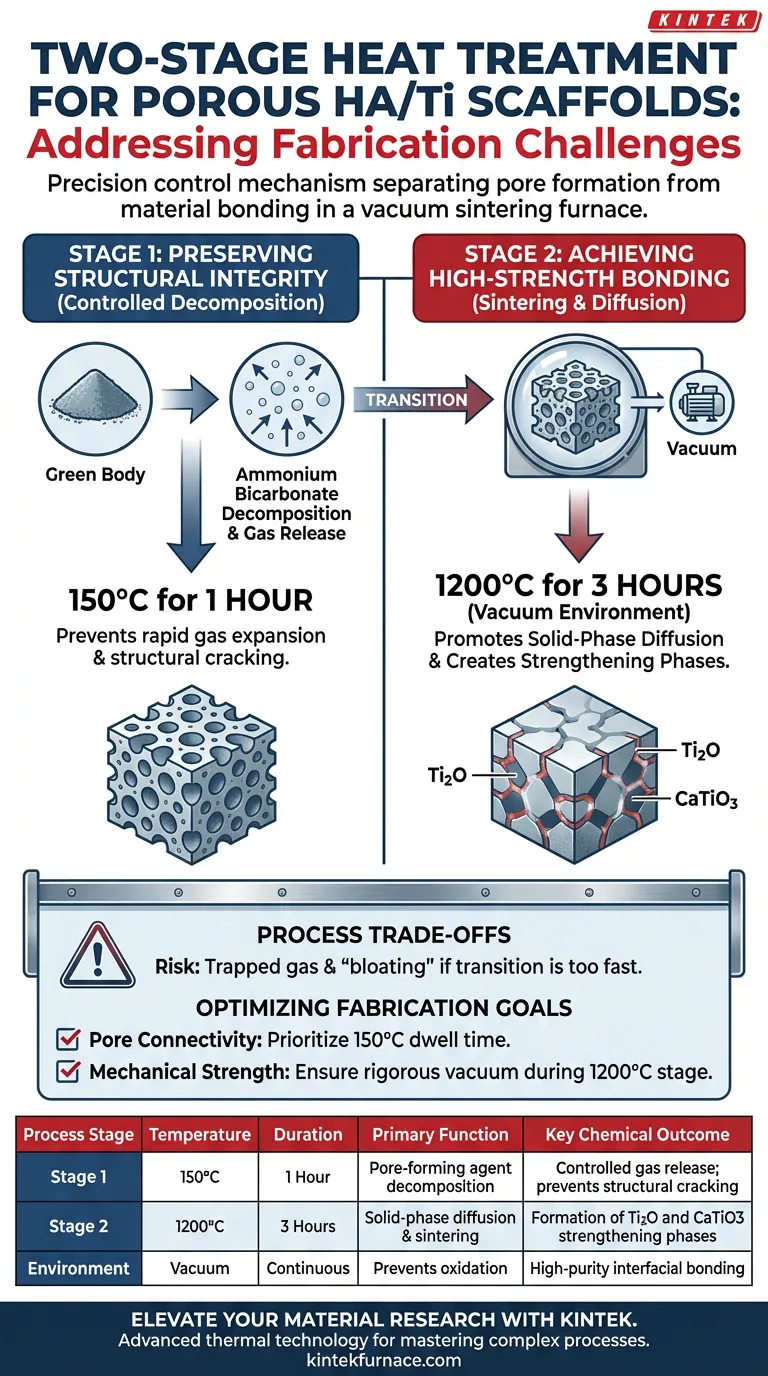

El proceso de tratamiento térmico en dos etapas actúa como un mecanismo de control de precisión para separar la eliminación volátil de los agentes formadores de poros de las demandas de alta energía de la unión del material. Este método aborda el doble desafío de prevenir el colapso estructural durante la liberación de gas (Etapa 1 a 150 °C) y, al mismo tiempo, garantizar una resistencia interfacial robusta a través de la transformación de fases químicas (Etapa 2 a 1200 °C).

La fabricación exitosa de andamios requiere desacoplar el estrés mecánico de la formación de poros del proceso químico de sinterización. Este enfoque dividido evita que el cuerpo verde se fracture durante la expansión del gas, al tiempo que crea las condiciones necesarias para la formación de fases de fortalecimiento como Ti2O y CaTiO3.

Etapa 1: Preservación de la Integridad Estructural

El desafío inicial en la fabricación de andamios porosos de HA/Ti es gestionar la eliminación del agente formador de poros sin destruir el delicado "cuerpo verde" (la estructura de polvo compactada pero sin cocer).

El Riesgo de la Expansión Rápida del Gas

Cuando los agentes formadores de poros como el bicarbonato de amonio se descomponen, liberan gas. Si esta reacción ocurre demasiado rápido o a una temperatura demasiado alta, la presión interna puede destrozar el andamio antes de que tenga alguna resistencia mecánica.

Descomposición Térmica Controlada

La primera etapa aborda esto manteniendo la temperatura a 150 °C durante 1 hora. Esta meseta térmica específica permite la descomposición lenta y controlada del bicarbonato de amonio.

Al moderar la tasa de liberación de gas, el proceso crea la porosidad deseada sin inducir microfisuras o fallas estructurales catastróficas en el andamio.

Etapa 2: Logro de una Unión de Alta Resistencia

Una vez que la estructura de poros está estabilizada, el segundo desafío es transformar el polvo suelto en un material cohesivo y capaz de soportar cargas. Esto requiere una energía significativamente mayor para desencadenar cambios químicos.

Promoción de la Difusión en Fase Sólida

La segunda etapa eleva la temperatura a 1200 °C durante 3 horas dentro de un entorno de vacío. Esta inmersión a alta temperatura es esencial para activar la difusión en fase sólida, donde los átomos se mueven entre las partículas de titanio e hidroxiapatita (HA).

Creación de Fases de Fortalecimiento

El proceso de sinterización al vacío impulsa reacciones interfaciales específicas que son imposibles a temperaturas más bajas. Facilita la formación de nuevos compuestos químicos, específicamente Ti2O y CaTiO3.

Estas nuevas fases actúan como un "pegamento" metalúrgico. Proporcionan una unión de alta resistencia entre los componentes cerámicos (HA) y metálicos (Ti), asegurando que el andamio pueda soportar cargas mecánicas.

Comprensión de las Compensaciones del Proceso

Si bien este proceso de dos etapas es efectivo, introduce restricciones específicas que deben gestionarse para evitar errores de fabricación.

El Costo de la Separación Térmica

La principal compensación es el requisito estricto de zonas térmicas distintas. Acelerar de la fase de descomposición (Etapa 1) a la fase de sinterización (Etapa 2) crea un conflicto entre la evacuación de gas y la contracción del material.

Si la transición es demasiado rápida, el gas residual queda atrapado dentro del material que se densifica. Esto conduce a defectos internos o "hinchazón", lo que compromete la resistencia final proporcionada por las fases Ti2O y CaTiO3.

Optimización de la Fabricación para sus Objetivos

Para maximizar la efectividad de este tratamiento térmico, alinee sus controles de proceso con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Conectividad y Forma de los Poros: Priorice el estricto cumplimiento del tiempo de permanencia a 150 °C, asegurando que el bicarbonato de amonio se evacúe por completo para evitar la distorsión estructural.

- Si su enfoque principal es la Resistencia y Durabilidad Mecánica: Asegúrese de que el entorno de vacío se mantenga rigurosamente durante la etapa de 1200 °C, ya que la contaminación por oxígeno o un tiempo insuficiente inhibirán la formación de las vitales capas de unión Ti2O y CaTiO3.

Al segregar estrictamente la eliminación de gas de la unión del material, transforma un frágil compactado de polvo en un andamio robusto y biomédicamente viable.

Tabla Resumen:

| Etapa del Proceso | Temperatura | Duración | Función Principal | Resultado Químico Clave |

|---|---|---|---|---|

| Etapa 1 | 150°C | 1 Hora | Descomposición del agente formador de poros | Liberación controlada de gas; previene el agrietamiento estructural |

| Etapa 2 | 1200°C | 3 Horas | Difusión en fase sólida y sinterización | Formación de fases de fortalecimiento Ti2O y CaTiO3 |

| Entorno | Vacío | Continuo | Previene la oxidación | Unión inter facial de alta pureza |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre un cuerpo verde frágil y un andamio de alto rendimiento. KINTEK proporciona la tecnología térmica avanzada necesaria para dominar procesos complejos como la sinterización al vacío en dos etapas.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que esté fabricando andamios biomédicos de HA/Ti o cerámicas avanzadas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus perfiles térmicos y requisitos de atmósfera únicos.

¿Listo para optimizar sus resultados de sinterización?

Contacte a KINTEK hoy mismo para discutir las necesidades de su proyecto

Guía Visual

Referencias

- Xingping Fan, Hao Zhang. Fabrication and Characterization of LaF3-Reinforced Porous HA/Ti Scaffolds. DOI: 10.3390/coatings14010111

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo son los hornos de vacío respetuosos con el medio ambiente? Logre un tratamiento térmico limpio y eficiente

- ¿Cómo se montan los elementos calefactores en los hornos de vacío? Garantice un calentamiento fiable y uniforme

- ¿Por qué se utiliza un horno de vacío para secar el gel de NaFePO4? Prevenir la oxidación y garantizar la homogeneidad química

- ¿Qué industrias utilizan comúnmente los hornos de arco al vacío y por qué? Descubra los metales ultrapuros para el sector aeroespacial, médico y energético.

- ¿Por qué a menudo se requiere un sistema de vacío o un enfriamiento controlado después de la sinterización de cerámica? Prevenir fallos y grietas

- ¿Por qué se prefiere la soldadura fuerte al vacío en la industria aeroespacial? Para uniones fuertes, limpias y fiables

- ¿Cuáles son las principales diferencias en las estrategias de sinterización para membranas cerámicas? Optimice su procesamiento térmico

- ¿Cómo contribuye un sistema de calentamiento por vacío a la modificación de la resina? Mejora la densidad y la pureza química