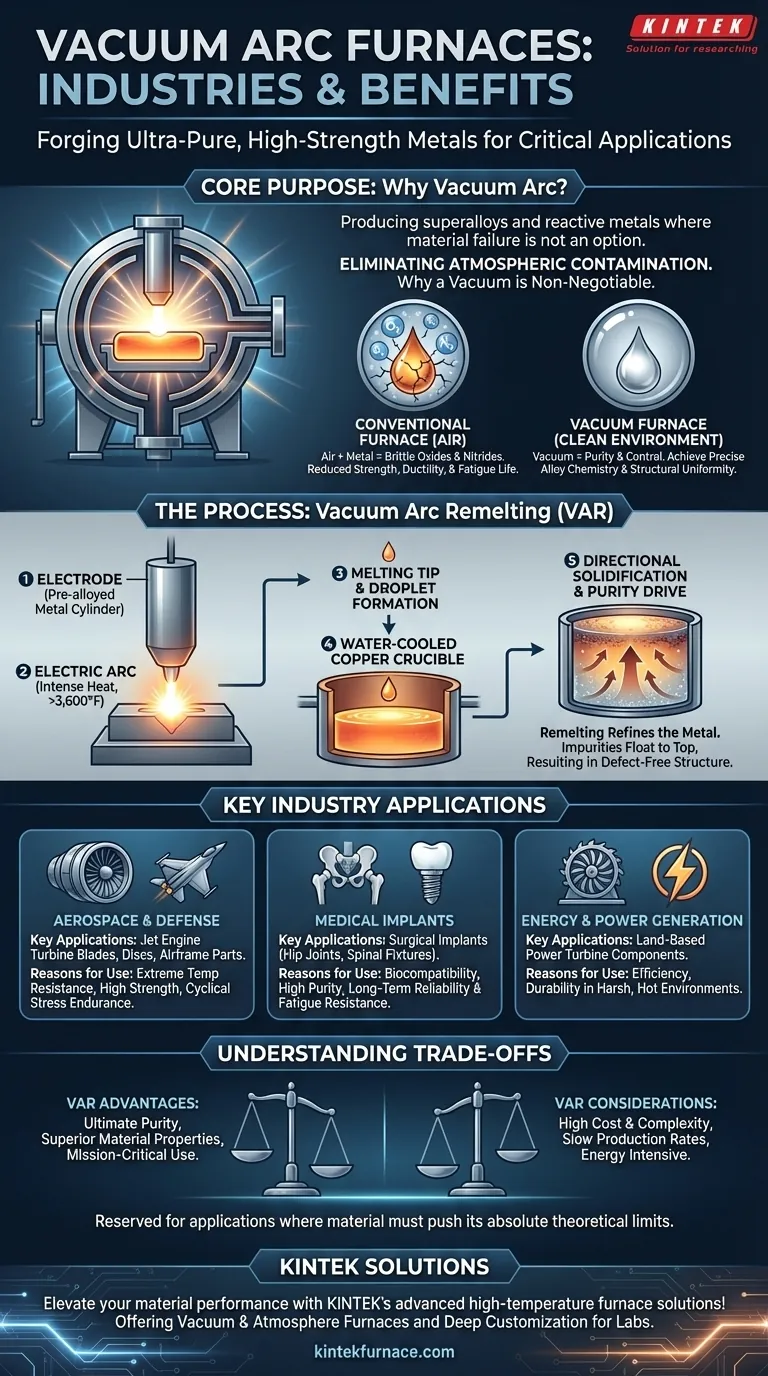

En esencia, las industrias que dependen de los hornos de arco al vacío son aquellas donde la falla del material no es una opción. Los sectores aeroespacial, médico y energético son los principales usuarios porque esta tecnología es excepcionalmente capaz de producir las superaleaciones y metales reactivos ultrapuros y de alta resistencia que se requieren para sus aplicaciones más exigentes. El entorno de vacío es esencial para eliminar las impurezas atmosféricas que de otro modo comprometerían la integridad estructural del metal, mientras que el arco proporciona el calor intenso y controlado necesario para la fusión y el refinado.

El desafío central en la metalurgia de alto rendimiento es prevenir la contaminación. Los hornos de arco al vacío resuelven esto eliminando el aire, que contiene gases reactivos como oxígeno y nitrógeno. Esto permite la creación de metales excepcionalmente puros y estructuralmente uniformes que son imposibles de producir con métodos convencionales.

Por qué el vacío es innegociable

La atmósfera de un horno es un ingrediente crítico en el metal final. Para aleaciones de alto rendimiento, la presencia de aire es un contaminante catastrófico.

Eliminación de la contaminación atmosférica

A las temperaturas extremas requeridas para fundir metales como el titanio o el níquel, el metal se vuelve altamente reactivo. Se unirá agresivamente con el oxígeno y el nitrógeno del aire.

Estas reacciones forman óxidos y nitruros, que son impurezas microscópicas y quebradizas dentro de la estructura del metal. Estas impurezas actúan como puntos débiles, reduciendo drásticamente la resistencia, la ductilidad y la vida a la fatiga del material.

Un horno de vacío resuelve esto eliminando físicamente el aire, creando un ambiente limpio donde el metal puro puede fundirse sin que ocurran estas reacciones dañinas.

Lograr una química de aleación precisa

Crear una superaleación es como seguir una receta precisa. Elementos como el aluminio, el cromo o el molibdeno se añaden en porcentajes exactos, a menudo pequeños, para lograr propiedades específicas.

En un horno convencional, estos elementos de aleación sensibles pueden perderse por oxidación. En un vacío, los metalúrgicos tienen un control completo, asegurando que la composición química final sea exactamente la diseñada para un rendimiento máximo.

El papel del arco eléctrico en el refinado

Mientras que el vacío proporciona un ambiente limpio, el arco eléctrico proporciona los medios para la fusión y, crucialmente, para el refinado del metal. Este proceso se denomina con mayor frecuencia Refundición por Arco al Vacío (VAR).

El proceso de refundición (VAR)

El proceso VAR no comienza con mineral en bruto. Comienza con un cilindro de metal sólido y prealeado, llamado electrodo, que normalmente se creó en un horno de vacío diferente.

Este electrodo se suspende dentro del horno VAR. Se golpea un potente arco eléctrico entre la parte inferior del electrodo y una base de cobre poco profunda y enfriada por agua. El intenso calor del arco, que a menudo supera los 3600 °F (2000 °C), derrite progresivamente la punta del electrodo.

Cómo la refundición impulsa la pureza

A medida que la punta del electrodo se derrite, caen gotas de metal líquido en el crisol de cobre enfriado por agua que se encuentra debajo. El metal se enfría y solidifica de manera altamente controlada y direccional, de abajo hacia arriba.

Esta solidificación direccional actúa como un potente proceso de refinado. Cualquier impureza no metálica restante es menos densa y tiene puntos de fusión más bajos, por lo que son empujadas por delante del frente de solidificación y flotan hacia la parte superior.

El resultado final es un nuevo lingote refundido con una pureza química excepcional y una estructura de grano interna altamente uniforme y libre de defectos. Este lingote está listo para ser forjado en un componente crítico.

Aplicaciones clave de la industria

La demanda de metales procesados por VAR proviene de sectores donde el rendimiento y la fiabilidad son requisitos absolutos.

Aeroespacial y Defensa

Este es el mayor usuario de la tecnología VAR. Componentes como álabes de turbinas de motores a reacción, discos y piezas estructurales críticas de fuselajes están hechos de aleaciones de titanio y superaleaciones a base de níquel. Estos materiales deben soportar temperaturas extremas y estrés cíclico sin fallar.

Implantes Médicos

El cuerpo humano es un entorno hostil. Los implantes quirúrgicos como articulaciones de cadera, fijaciones espinales e implantes dentales se fabrican con titanio procesado por VAR y aceros especiales. La alta pureza asegura la biocompatibilidad (previniendo el rechazo por parte del cuerpo) y la resistencia a la fatiga necesaria para durar toda la vida.

Generación de energía

Los componentes de las turbinas de generación de energía terrestre enfrentan condiciones similares a las de los motores a reacción. Las superaleaciones procesadas por VAR se utilizan para álabes y otras piezas en las secciones más calientes de estas turbinas para garantizar la eficiencia y la fiabilidad operativa a largo plazo.

Comprender las compensaciones

Aunque el proceso VAR produce materiales superiores, no es una solución universal. Implica compromisos significativos que limitan su uso a las aplicaciones más críticas.

Alto costo y complejidad

Los hornos de arco al vacío son costosos de construir, mantener y operar. El proceso consume mucha energía y los sistemas de vacío y controles requeridos añaden una complejidad y un costo significativos.

Bajas tasas de producción

VAR es un proceso por lotes deliberado, lento y preciso. No puede competir con el volumen de producción de las acerías convencionales de fusión al aire. Esta baja producción contribuye al alto costo de sus productos.

No para todas las aplicaciones

Para la gran mayoría de las aplicaciones metálicas, como paneles de carrocerías de automóviles, vigas de acero estructurales o herramientas estándar, la pureza extrema de un metal procesado por VAR es un exceso innecesario. Métodos más económicos como la fusión al aire o los tratamientos térmicos de bajo vacío son perfectamente suficientes.

Elegir la opción correcta para su objetivo

La decisión de utilizar un horno de arco al vacío se basa completamente en las exigencias de rendimiento del componente final.

- Si su enfoque principal es la máxima pureza del material y la vida a la fatiga: Un horno de refundición por arco al vacío (VAR) es la opción definitiva para superaleaciones críticas y metales reactivos donde la falla es catastrófica.

- Si su enfoque principal es el tratamiento térmico a granel o la soldadura fuerte: Un horno de vacío estándar (sin arco) es la herramienta correcta para prevenir la oxidación superficial en una amplia gama de piezas.

- Si su enfoque principal es la producción rentable y de alto volumen: Para materiales donde un cierto nivel de impureza es aceptable, un horno de fusión al aire o de inducción convencional es la solución más práctica y económica.

En última instancia, los hornos de arco al vacío se reservan para aplicaciones en las que se debe llevar un material a sus límites teóricos absolutos.

Tabla resumen:

| Industria | Aplicaciones Clave | Razones de uso |

|---|---|---|

| Aeroespacial | Álabes de turbinas de motores a reacción, piezas estructurales | Resistencia a temperaturas extremas, alta resistencia, vida a la fatiga |

| Médica | Implantes quirúrgicos (ej., articulaciones de cadera, fijaciones espinales) | Biocompatibilidad, pureza, fiabilidad a largo plazo |

| Energía | Componentes de turbinas de generación de energía | Eficiencia, durabilidad en condiciones adversas |

¡Eleve el rendimiento de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos de última generación como hornos de vacío y atmósfera y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus aplicaciones aeroespaciales, médicas o energéticas con metales ultrapuros de alta resistencia.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas