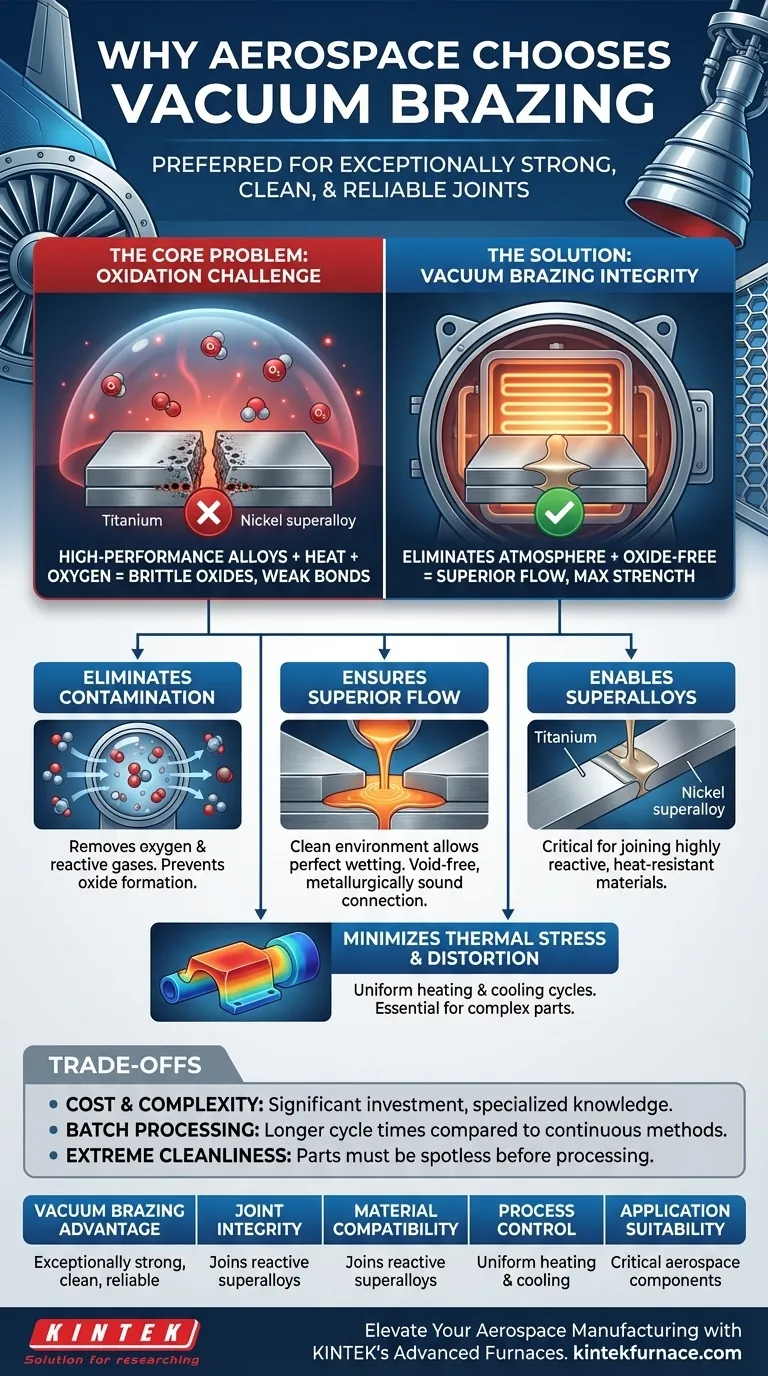

En resumen, la soldadura fuerte al vacío se prefiere en la industria aeroespacial porque produce uniones excepcionalmente fuertes, limpias y fiables. Este proceso es excepcionalmente capaz de unir las aleaciones ligeras y de alto rendimiento utilizadas en componentes críticos como álabes de turbinas e intercambiadores de calor sin comprometer sus propiedades materiales, asegurando que puedan soportar entornos operativos extremos.

La razón principal de su preferencia no es solo una mejora en la calidad, sino una necesidad fundamental. Un entorno de vacío es la única forma de prevenir la oxidación y contaminación catastróficas al unir las superaleaciones altamente reactivas y resistentes al calor que son fundamentales para la aviación y los vuelos espaciales modernos.

El problema principal: por qué la soldadura fuerte estándar falla en el sector aeroespacial

Para comprender el valor de la soldadura fuerte al vacío, primero debemos entender los desafíos únicos de la fabricación aeroespacial. Las demandas de rendimiento, seguridad y reducción de peso son absolutas.

El desafío de las aleaciones de alto rendimiento

Los ingenieros aeroespaciales confían en materiales como las aleaciones de titanio y las superaleaciones a base de níquel. Estos materiales se eligen por su increíble relación resistencia-peso y su capacidad para funcionar a temperaturas extremadamente altas.

Sin embargo, estos materiales tienen una desventaja significativa: son altamente reactivos con los gases de la atmósfera, especialmente el oxígeno, particularmente cuando se calientan.

La amenaza de la oxidación

Cuando se calientan en presencia de aire, estas aleaciones avanzadas forman rápidamente óxidos quebradizos en sus superficies.

Si se intenta soldar una unión en estas condiciones, estas capas de óxido impiden que el metal de aportación moje y fluya correctamente hacia la unión. El resultado es un enlace débil e incompleto, plagado de inclusiones, que está garantizado que fallará bajo tensión.

La necesidad de pureza absoluta

Más allá del oxígeno, incluso cantidades mínimas de otros gases atmosféricos o contaminantes superficiales pueden introducir impurezas en la unión. En el sector aeroespacial, donde un solo punto de fallo puede ser catastrófico, tal contaminación es inaceptable.

Cómo la soldadura fuerte al vacío ofrece una integridad inigualable

La soldadura fuerte en horno de vacío resuelve directamente los problemas fundamentales de oxidación y contaminación al eliminar la atmósfera de la ecuación.

Elimina la contaminación atmosférica

Al realizar el proceso en alto vacío, el horno elimina prácticamente todo el oxígeno y otros gases reactivos. Esto evita la formación de capas de óxido, permitiendo que el metal de aportación interactúe directamente con los metales base puros.

Garantiza un flujo superior del metal de aportación

En el ambiente limpio y libre de óxidos de un vacío, el metal de aportación fundido fluye perfectamente y completamente a través de la unión por acción capilar. Esto crea una conexión metalúrgica sólida y sin huecos con la máxima resistencia y ductilidad.

Permite el uso de superaleaciones avanzadas

La soldadura fuerte al vacío no es solo una mejor manera de unir metales estándar; es la tecnología habilitadora que permite la unión exitosa de superaleaciones reactivas. Sin ella, la creación de conjuntos complejos a partir de estos materiales sería imposible.

Minimiza la tensión térmica y la distorsión

Un horno de vacío proporciona ciclos de calentamiento y enfriamiento extremadamente uniformes y precisamente controlados. Este proceso lento y uniforme minimiza las tensiones internas y la distorsión, lo cual es crítico al fabricar piezas complejas y dimensionalmente sensibles como componentes de turbinas o paneles de nido de abeja.

Comprendiendo las ventajas y desventajas

Si bien sus beneficios son claros, la soldadura fuerte al vacío no está exenta de consideraciones prácticas. Es una elección deliberada que se hace cuando los requisitos de rendimiento justifican la inversión.

El costo y la complejidad

Los hornos de vacío son inversiones de capital significativas. Son máquinas complejas que requieren conocimientos especializados para operar y mantener, lo que hace que el proceso sea más costoso que la soldadura fuerte atmosférica estándar.

La limitación del procesamiento por lotes

La soldadura fuerte al vacío es un proceso por lotes. Las piezas deben cargarse, sellarse la cámara, hacer el vacío, ejecutar el ciclo de calentamiento y enfriar las piezas antes de que puedan retirarse. Esto da como resultado tiempos de ciclo más largos en comparación con los métodos de soldadura fuerte continua.

El requisito de limpieza extrema

El proceso exige que las piezas estén impecablemente limpias antes de entrar en el horno. Cualquier aceite, residuo o contaminante en los componentes puede "desgasificarse" en el vacío, arruinando el proceso y potencialmente contaminando todo el horno.

Tomando la decisión correcta para su aplicación

Seleccionar un proceso de unión requiere alinear sus capacidades con sus principales objetivos de ingeniería.

- Si su enfoque principal es la fiabilidad de misión crítica y el rendimiento a altas temperaturas: La soldadura fuerte al vacío es el estándar innegociable para piezas como álabes de turbinas, inyectores de combustible y componentes de motores.

- Si su enfoque principal es lograr la máxima relación resistencia-peso en conjuntos complejos: La uniformidad y limpieza de la soldadura fuerte al vacío son esenciales para crear estructuras robustas de nido de abeja y armazones ligeros.

- Si su enfoque principal es la unión rentable de metales comunes menos reactivos para piezas no estructurales: Los métodos más simples de soldadura fuerte en atmósfera controlada o con soplete pueden ser una opción más práctica y económica.

En última instancia, adoptar la soldadura fuerte al vacío es una decisión estratégica para priorizar la perfección metalúrgica y la fiabilidad absoluta donde el fallo no es una opción.

Tabla resumen:

| Aspecto | Ventaja de la soldadura fuerte al vacío |

|---|---|

| Integridad de la unión | Produce uniones excepcionalmente fuertes, limpias y fiables sin oxidación ni contaminación. |

| Compatibilidad de materiales | Permite la unión de superaleaciones reactivas como el titanio y las aleaciones a base de níquel. |

| Control del proceso | Asegura un calentamiento y enfriamiento uniformes, minimizando la tensión térmica y la distorsión. |

| Idoneidad de la aplicación | Ideal para componentes aeroespaciales críticos como álabes de turbinas e intercambiadores de calor. |

¡Eleve su fabricación aeroespacial con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios sistemas fiables de soldadura fuerte al vacío, incluidos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus requisitos experimentales únicos, ofreciendo una integridad y un rendimiento de unión inigualables. Contáctenos hoy mismo para analizar cómo podemos apoyar sus aplicaciones de misión crítica.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural