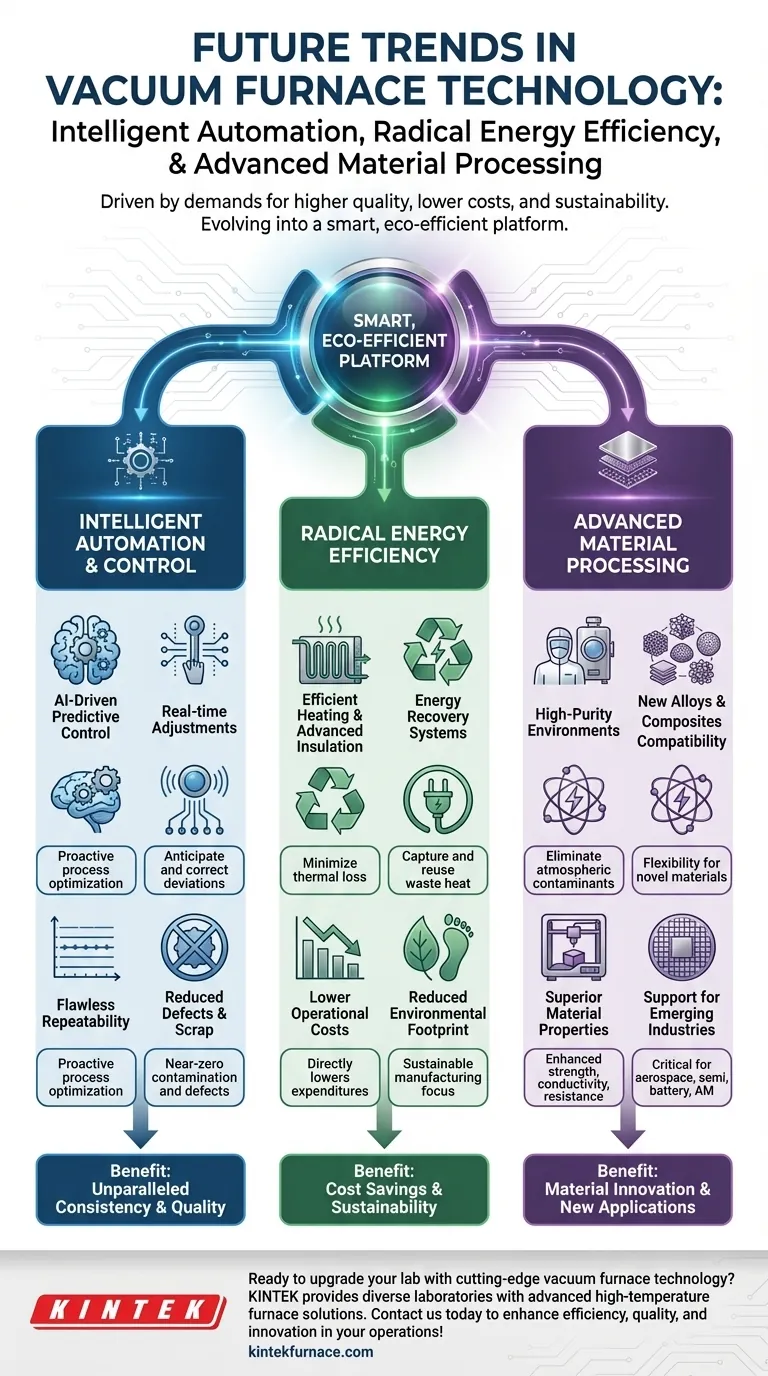

En resumen, el futuro de la tecnología de hornos de vacío está impulsado por tres tendencias interconectadas: la automatización inteligente, la eficiencia energética radical y el procesamiento de materiales avanzados de próxima generación. Estos avances son una respuesta directa a las demandas industriales de mayor calidad, menores costos operativos y mayor sostenibilidad. La función principal del horno de vacío está evolucionando de ser un simple entorno controlado a una plataforma inteligente y ecoeficiente para la innovación de materiales.

La evolución de la tecnología de hornos de vacío ya no se trata solo de lograr un mejor vacío. Se trata de crear un entorno de procesamiento inteligente y sostenible que desbloquee nuevas posibilidades de materiales mientras reduce los costos operativos y ambientales.

El Impulso Hacia la Sostenibilidad y la Eficiencia

La creciente presión por una fabricación sostenible está remodelando fundamentalmente el diseño de los hornos de vacío. El enfoque se está desplazando del rendimiento puro al rendimiento por vatio, minimizando tanto el consumo de energía como la huella ambiental.

Reducción del Consumo de Energía

Los hornos futuros se están diseñando con métodos de calentamiento altamente eficientes y aislamiento avanzado. Estos sistemas minimizan la pérdida de calor, reduciendo directamente la significativa energía necesaria para alcanzar y mantener altas temperaturas de procesamiento.

Este avance hacia la eficiencia no es solo una cuestión de responsabilidad ambiental; reduce directamente los gastos operativos, lo que justifica una fuerte razón comercial para actualizar equipos antiguos y menos eficientes.

El Papel de la Recuperación de Energía

Un área clave de innovación es el desarrollo de sistemas de recuperación de energía más efectivos. Estos sistemas capturan y reutilizan el calor residual de los ciclos de enfriamiento, que de otro modo se perdería en la atmósfera.

Esta energía capturada puede redirigirse para precalentar cargas subsecuentes o utilizarse para otros servicios de la planta, creando un ciclo de energía más circular y rentable dentro de las instalaciones.

El Auge del Control de Procesos Inteligente

Si bien la automatización ha sido durante mucho tiempo una característica de los hornos de vacío para garantizar la repetibilidad del proceso, la próxima ola de innovación reside en la integración de la inteligencia artificial (IA) y el aprendizaje automático.

De la Automatización al Control Predictivo

La automatización simple sigue un conjunto de instrucciones preprogramadas. Sin embargo, los sistemas impulsados por IA aprenden de los datos de los sensores a lo largo de miles de ciclos para predecir resultados y realizar ajustes en tiempo real.

Este "control predictivo" puede anticipar y corregir desviaciones menores antes de que impacten el producto final, pasando de ajustes reactivos a una optimización proactiva del proceso.

El Objetivo: Repetibilidad Impecable

Para industrias como la aeroespacial y la de fabricación de dispositivos médicos, la consistencia de pieza a pieza no es negociable. Los sistemas de control inteligentes eliminan los últimos vestigios de variabilidad del proceso, asegurando que cada lote cumpla con las especificaciones exactas.

Este nivel de control garantiza una pureza de material e integridad estructural inigualables, reduciendo la contaminación y los defectos a niveles cercanos a cero.

Ampliando las Fronteras de la Ciencia de Materiales

Los hornos de vacío son la tecnología habilitadora detrás de muchos de los materiales más avanzados de la actualidad. Las tendencias futuras los verán volverse aún más críticos a medida que se adapten a nuevas aleaciones, compuestos y procesos de fabricación.

Habilitando Industrias Emergentes

Industrias como la fabricación de semiconductores, la producción avanzada de baterías y la fabricación aditiva (impresión 3D) dependen del entorno ultra limpio y controlado que solo un horno de vacío puede proporcionar.

Los hornos futuros se diseñarán con una compatibilidad mejorada para estos materiales y procesos novedosos, ofreciendo mayor flexibilidad y control sobre sus propiedades termodinámicas únicas.

Mejora de la Pureza y el Rendimiento

El beneficio central de un vacío es la eliminación de contaminantes atmosféricos que pueden comprometer las propiedades del material. Los avances futuros se centrarán en lograr niveles de vacío aún más altos y un mayor control sobre los elementos traza.

Este impulso hacia la pureza máxima permite la creación de materiales con resistencia, conductividad y resistencia térmica superiores, abriendo puertas a nuevas aplicaciones y productos de mayor rendimiento.

Comprender las Compensaciones

La adopción de tecnología de hornos de vacío de próxima generación implica ventajas claras, pero es fundamental comprender los desafíos asociados.

La Inversión de Capital Inicial

Los hornos avanzados con integración de IA y sistemas de recuperación de energía tienen un precio de compra inicial más alto. Este costo debe sopesarse frente a los beneficios a largo plazo de facturas de energía más bajas, tasas de chatarra reducidas y mejor calidad del producto.

La Complejidad de la Integración

Los sistemas más inteligentes son inherentemente más complejos. La integración de un horno impulsado por IA en una línea de producción existente requiere una planificación cuidadosa y puede requerir nueva infraestructura de datos y protocolos de control.

La Necesidad de Nuevas Habilidades

Operar y mantener estos sistemas sofisticados requiere una fuerza laboral con habilidades en análisis de datos y mecatrónica avanzada, no solo en la operación tradicional de hornos. Se debe considerar y abordar una posible brecha de habilidades a través de la capacitación.

Tomar la Decisión Correcta para su Objetivo

El mejor camino a seguir depende completamente del objetivo estratégico principal de su organización.

- Si su enfoque principal es la reducción de costos operativos y la sostenibilidad: Priorice hornos con elementos calefactores de alta eficiencia documentados y sistemas integrados de recuperación de energía.

- Si su enfoque principal es la calidad máxima y la repetibilidad del proceso: Busque sistemas con paquetes de sensores avanzados y control predictivo impulsado por IA para minimizar defectos y garantizar la consistencia.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: Seleccione un horno diseñado para máxima flexibilidad, procesamiento de alta pureza y compatibilidad con una amplia gama de materiales exóticos.

Al comprender estas tendencias principales, puede realizar inversiones estratégicas que posicionen sus operaciones no solo para satisfacer las demandas de hoy, sino también para liderar en las innovaciones de materiales del mañana.

Tabla de Resumen:

| Tendencia | Características Clave | Beneficios |

|---|---|---|

| Automatización Inteligente | Control predictivo impulsado por IA, ajustes en tiempo real | Repetibilidad impecable, defectos reducidos, optimización proactiva |

| Eficiencia Energética | Métodos de calentamiento eficientes, aislamiento avanzado, sistemas de recuperación de energía | Costos operativos más bajos, huella ambiental reducida |

| Procesamiento de Materiales Avanzados | Entornos de alta pureza, compatibilidad con nuevas aleaciones y compuestos | Propiedades de material superiores, soporte para industrias emergentes |

¿Listo para actualizar su laboratorio con tecnología de horno de vacío de vanguardia? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la eficiencia, la calidad y la innovación en sus operaciones!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga