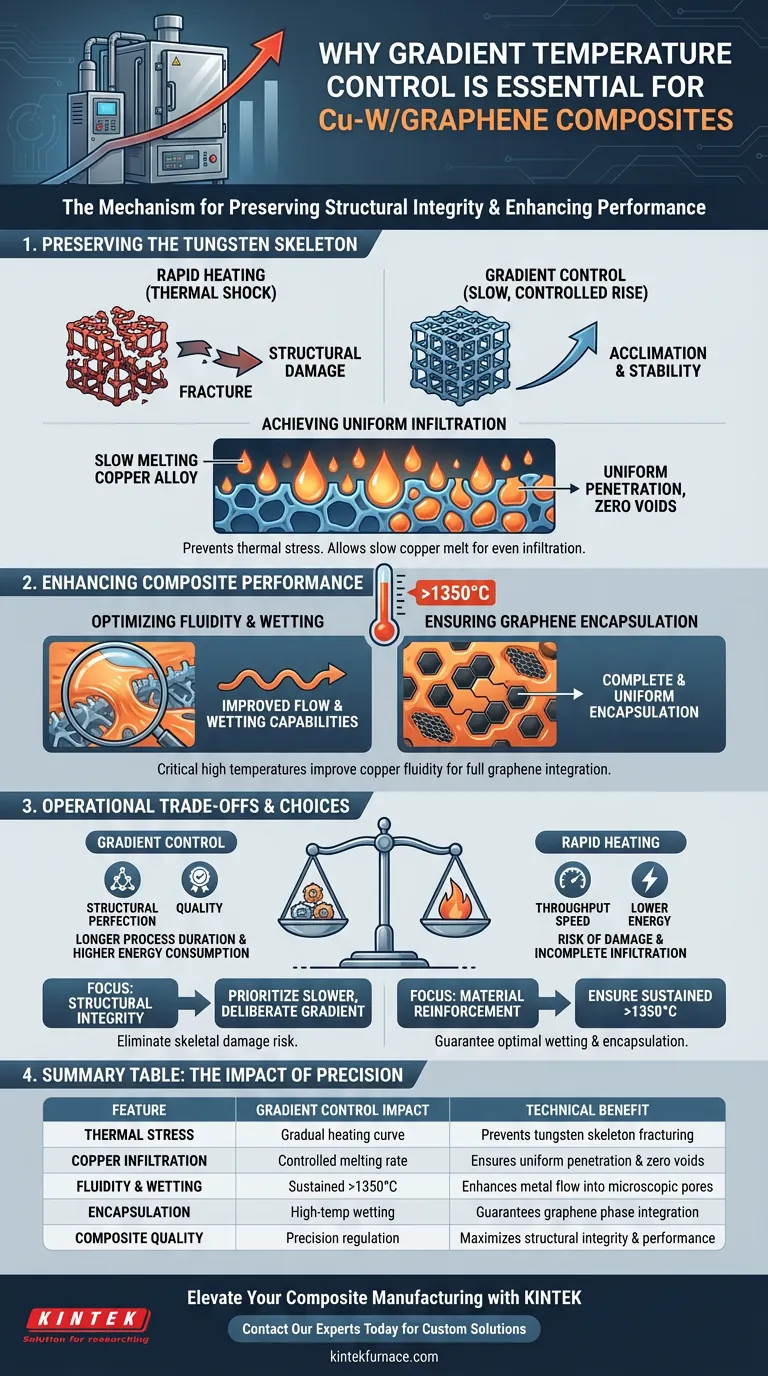

El control de temperatura por gradiente es el mecanismo específico utilizado para preservar la integridad estructural durante el proceso de sinterización. Permite un aumento controlado y gradual de la temperatura del sistema, lo que permite que los lingotes de aleación de cobre se fundan lentamente e infiltren uniformemente el esqueleto de tungsteno. Al regular estrictamente la entrada de calor, este proceso previene el severo estrés térmico que de otro modo causaría daños esqueléticos al material compuesto.

El control por gradiente transforma el proceso de infiltración de un evento térmico caótico en una operación precisa. Asegura que el esqueleto de tungsteno permanezca intacto al minimizar el choque térmico, al tiempo que se alcanzan las altas temperaturas necesarias para encapsular completamente la fase de refuerzo de grafeno.

Preservación del Esqueleto de Tungsteno

Prevención del Choque Térmico

La función principal del control de temperatura por gradiente es la mitigación del severo estrés térmico.

Si el sistema se calienta demasiado rápido, la expansión diferencial entre los materiales puede fracturar el esqueleto poroso de tungsteno.

Un aumento gradual de la temperatura permite que el esqueleto se aclimate al calor, manteniendo su estabilidad geométrica.

Logro de una Infiltración Uniforme

La sinterización exitosa requiere que la aleación de cobre penetre uniformemente en la estructura de tungsteno.

El control por gradiente hace que los lingotes de cobre se fundan lentamente.

Este cambio de fase gradual asegura que el metal líquido tenga tiempo de infiltrar uniformemente los poros del esqueleto, en lugar de inundar la superficie o dejar espacios vacíos en lo profundo de la estructura.

Mejora del Rendimiento del Compuesto

Optimización de la Fluidez y el Mojado

Una vez que comienza la infiltración, el horno debe alcanzar y mantener un ambiente de alta temperatura, a menudo superando los 1350 grados Celsius.

Este umbral de temperatura específico es crítico para la física del cobre líquido.

A estas temperaturas, la fluidez y las capacidades de mojado del cobre mejoran significativamente, lo que le permite fluir en los matices microscópicos de la estructura compuesta.

Garantía de Encapsulación de Grafeno

Para que el compuesto funcione correctamente, la fase de refuerzo de grafeno debe estar completamente integrada.

La fluidez mejorada proporcionada por el alto calor asegura que el grafeno esté completamente y uniformemente encapsulado dentro de la fase metálica.

Sin este mojado a alta temperatura, las capas de grafeno podrían permanecer aisladas, sin reforzar eficazmente la matriz metálica.

Consideraciones Operativas y Compensaciones

Duración del Proceso vs. Calidad

La implementación de una estrategia de control de temperatura por gradiente extiende inherentemente el tiempo de procesamiento.

Dado que la temperatura debe aumentarse gradualmente en lugar de instantáneamente, el tiempo total del ciclo de sinterización aumenta.

Los fabricantes deben equilibrar la necesidad de perfección estructural con la velocidad de producción de la línea.

Consumo de Energía

Mantener un gradiente preciso, especialmente al superar los 1350 grados Celsius, requiere una entrada de energía significativa.

El horno debe trabajar más para controlar la *velocidad* del aumento, no solo la temperatura final.

Esta precisión exige elementos calefactores robustos y sistemas de control sofisticados, que pueden aumentar los costos operativos en comparación con métodos de calentamiento más simples.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la producción de compuestos de cobre-tungsteno/grafeno, debe alinear su estrategia térmica con sus requisitos de calidad específicos.

- Si su enfoque principal es la integridad estructural: Priorice un gradiente térmico más lento y deliberado para eliminar el riesgo de daños esqueléticos causados por el estrés térmico.

- Si su enfoque principal es el refuerzo del material: Asegúrese de que su horno pueda mantener de manera confiable temperaturas superiores a 1350 grados Celsius para garantizar un mojado óptimo y la encapsulación del grafeno.

La precisión en el control térmico es la diferencia entre un agregado mixto y un verdadero compuesto de alto rendimiento.

Tabla Resumen:

| Característica | Impacto del Control por Gradiente | Beneficio Técnico |

|---|---|---|

| Estrés Térmico | Curva de calentamiento gradual | Previene la fractura del esqueleto de tungsteno |

| Infiltración de Cobre | Velocidad de fusión controlada | Asegura penetración uniforme y cero vacíos |

| Fluidez y Mojado | Sostenido >1350°C | Mejora el flujo de metal en poros microscópicos |

| Encapsulación | Mojado a alta temperatura | Garantiza la integración de la fase de grafeno |

| Calidad del Compuesto | Regulación de precisión | Maximiza la integridad estructural y el rendimiento |

Mejore la Fabricación de sus Compuestos con KINTEK

Lograr el gradiente térmico perfecto es fundamental para la integridad estructural de los materiales de alto rendimiento. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestra diversa gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD están diseñados para la precisión y son totalmente personalizables para satisfacer sus requisitos de sinterización específicos.

No permita que el choque térmico comprometa sus compuestos de tungsteno/grafeno. Asóciese con KINTEK para acceder a hornos de alta temperatura de laboratorio que brindan el control de temperatura exacto que exige su innovación.

Contacte a Nuestros Expertos Hoy Mismo para Discutir su Solución Personalizada

Guía Visual

Referencias

- Tan Liu, Yi Ding. Graphene-Enhanced CuW Composites for High-Voltage Circuit Breaker Electrical Contacts. DOI: 10.3390/app14072731

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo convierte un horno de vacío a alta temperatura la PDA en caparazones de carbono dopados con nitrógeno? Domina el control de la carbonización

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para polvos cerámicos? Preservar la pureza y la sinterabilidad

- ¿Qué ventajas ofrece un horno de vacío de laboratorio sobre un horno convencional para el secado de catalizadores Pb SA/OSC?

- ¿Cuáles son las ventajas de usar un horno de recocido al vacío? Logre un tratamiento térmico limpio y libre de oxidación

- ¿Por qué es necesario un horno de vacío para la síntesis de polisilsesquioxano? Garantiza la pureza y previene defectos del material

- ¿Cuáles son los beneficios de utilizar hornos de vacío para producir materiales ópticos? Logre pureza y rendimiento

- ¿Qué mantenimiento requieren los elementos calefactores de los hornos de vacío? Garantizar la fiabilidad y prevenir costosos tiempos de inactividad

- ¿Cuál es la importancia de utilizar un horno de difusión y recocido al vacío para estudios de equilibrio termodinámico en aleaciones?