En resumen, los hornos de vacío crean un entorno excepcionalmente limpio y controlado, lo cual es fundamental para producir materiales ópticos de alto rendimiento. Este proceso previene la contaminación por gases atmosféricos, mejora la integridad estructural del material y, en última instancia, potencia sus propiedades ópticas como la claridad y la transmitancia de la luz.

El beneficio principal de un horno de vacío no es solo eliminar el aire, sino eliminar las reacciones químicas impredecibles y las impurezas físicas que el aire introduce. Este control permite la producción de materiales con una pureza y perfección estructural inigualables, que es la base de la óptica de alta calidad.

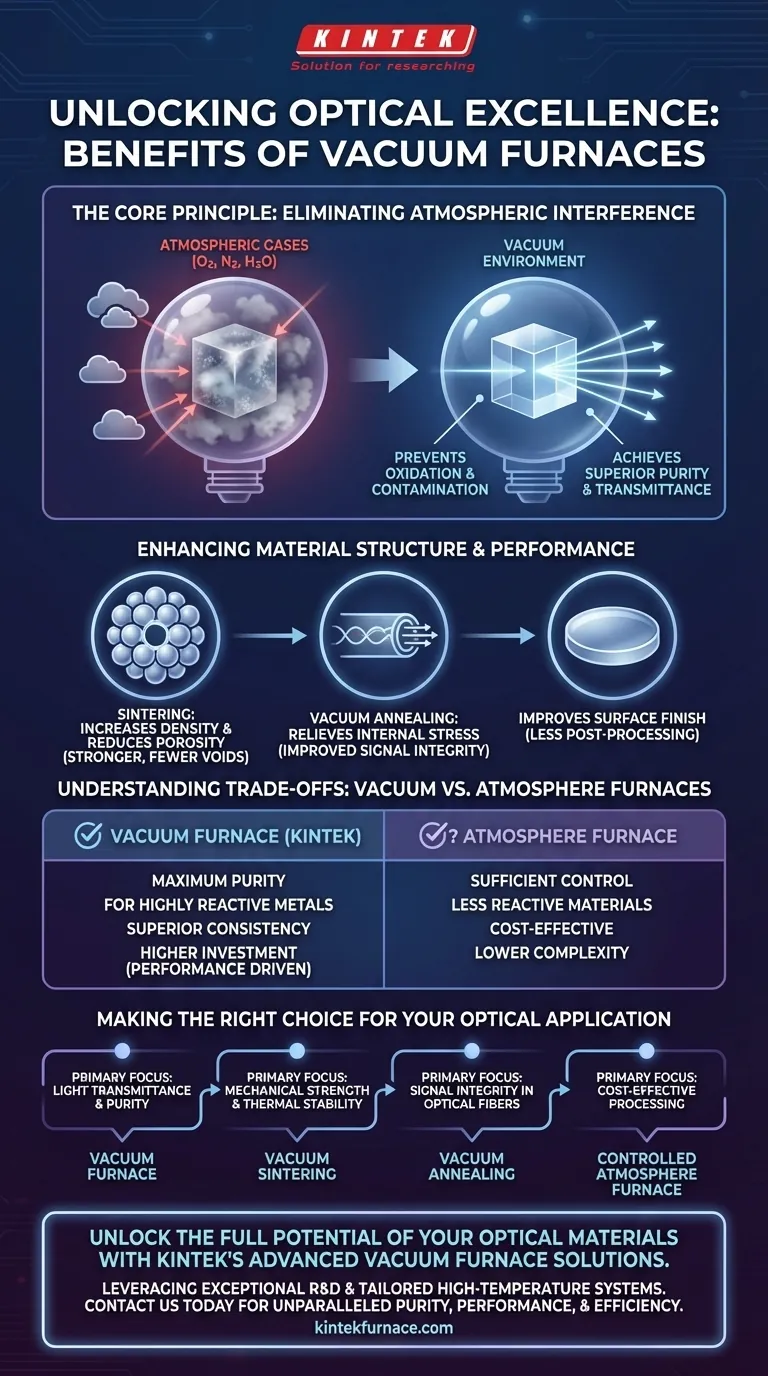

El Principio Central: Eliminación de la Interferencia Atmosférica

La función primordial de un horno de vacío es eliminar los gases atmosféricos —oxígeno, nitrógeno, vapor de agua— de la cámara de procesamiento. Este acto aparentemente simple tiene implicaciones profundas para el material que se está tratando.

Prevención de la Oxidación y la Contaminación

Muchos materiales utilizados en óptica, especialmente a altas temperaturas de procesamiento, reaccionarán con el oxígeno. Esta oxidación puede crear una capa superficial turbia o impurezas internas que degradan el rendimiento óptico.

Al eliminar el oxígeno, un horno de vacío garantiza que el material permanezca químicamente puro. Esto evita la formación de óxidos que de otro modo dispersarían o absorberían la luz, comprometiendo la claridad de una lente o la eficiencia de una fibra.

Logro de Pureza y Transmitancia Superiores

Sin gases atmosféricos que interfieran, el material puede procesarse en su forma más pura. Para componentes ópticos como lentes, esto se traduce directamente en una mayor transmitancia y uniformidad de la luz.

Un material más limpio simplemente permite que pase más luz sin distorsión o pérdida de intensidad, un requisito crítico para cualquier sistema óptico de alto rendimiento.

Mejora de la Estructura y el Rendimiento del Material

Más allá de la pureza química, un entorno de vacío altera y mejora fundamentalmente la estructura física del material.

Aumento de la Densidad y Reducción de la Porosidad

Procesos como la sinterización, utilizados para crear cerámicas avanzadas para espejos y lentes, se benefician enormemente del vacío. El vacío ayuda a extraer los gases residuales de entre las partículas del material, permitiendo que se unan de forma más compacta.

Esto da como resultado un producto final con densidad casi teórica y porosidad mínima. Menos vacíos internos implican mayor resistencia mecánica, resistencia térmica y, lo más importante para la óptica, menos sitios para la dispersión interna de la luz.

Alivio de la Tensión Interna

Las fibras ópticas y el vidrio moldeado de precisión pueden albergar tensiones internas derivadas de su proceso de fabricación. Estas tensiones pueden causar distorsiones ópticas y hacer que los componentes sean frágiles.

El recocido al vacío, que implica calentar el material en un vacío y enfriarlo lentamente, permite que estas tensiones se relajen de manera uniforme. Esto mejora el rendimiento de transmisión de las fibras ópticas y la estabilidad de las lentes.

Mejora del Acabado Superficial

Debido a que el vacío previene las reacciones en la superficie, el material emerge del horno con un acabado excepcionalmente limpio y liso, lo que reduce la necesidad de un extenso posprocesamiento y pulido.

Comprensión de las Desventajas: Hornos de Vacío frente a Hornos de Atmósfera

Aunque potentes, los hornos de vacío no son la única herramienta para el procesamiento térmico. Comprender sus ventajas específicas sobre un horno de atmósfera convencional es clave.

Cuándo Utilizar un Horno de Vacío

El entorno de vacío es esencial cuando se trabaja con metales altamente reactivos (como tungsteno o molibdeno), cuando el objetivo es la máxima pureza y densidad, o cuando incluso trazas de gas atmosférico comprometerían el rendimiento del producto final.

El Papel de los Hornos de Atmósfera

Los hornos de atmósfera, que utilizan un flujo controlado de gases específicos (como nitrógeno o argón), también se utilizan para el recocido de vidrio o la sinterización de algunos recubrimientos. Proporcionan un grado de control, pero no pueden igualar la pureza de un vacío. A menudo son una opción suficiente y más rentable cuando el material es menos reactivo y los requisitos ópticos son menos estrictos.

Coste y Complejidad

Los sistemas de vacío son inherentemente más complejos y, por lo general, tienen costes iniciales y operativos más altos que los hornos de atmósfera. La elección depende totalmente de si las propiedades y consistencia superiores del material justifican la inversión.

Tomar la Decisión Correcta para su Aplicación Óptica

La decisión de utilizar un horno de vacío debe estar impulsada por los objetivos de rendimiento específicos de su producto final.

- Si su enfoque principal es la máxima transmitancia de luz y pureza: Un horno de vacío es la opción ideal para prevenir la oxidación y asegurar que el material sea químicamente prístino.

- Si su enfoque principal es la resistencia mecánica y la estabilidad térmica: La sinterización al vacío es necesaria para lograr la alta densidad y baja porosidad requerida para cerámicas ópticas duraderas.

- Si su enfoque principal es la integridad de la señal en fibras ópticas: El recocido al vacío es el método más eficaz para aliviar las tensiones internas que degradan el rendimiento de la transmisión.

- Si su enfoque principal es el procesamiento rentable de vidrio menos sensible: Un horno de atmósfera controlada puede proporcionar un control de proceso suficiente para su aplicación.

Al controlar el entorno de procesamiento a nivel molecular, los hornos de vacío le permiten definir las propiedades exactas de su material óptico final.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene la Oxidación | Elimina los gases atmosféricos para evitar reacciones químicas e impurezas. |

| Mejora la Pureza | Asegura que el material permanezca químicamente puro para una mayor transmitancia de luz. |

| Mejora la Densidad | Reduce la porosidad a través de procesos como la sinterización para materiales más resistentes. |

| Alivia la Tensión | Utiliza el recocido al vacío para reducir las tensiones internas en los componentes ópticos. |

| Mejora el Acabado Superficial | Da como resultado superficies limpias y lisas con menos necesidad de posprocesamiento. |

Desbloquee todo el potencial de sus materiales ópticos con las soluciones avanzadas de hornos de vacío de KINTEK. Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, brindando pureza, rendimiento y eficiencia inigualables. Contáctenos hoy para discutir cómo podemos mejorar su proceso de producción y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza