En esencia, un horno de recocido al vacío ofrece un control incomparable sobre las propiedades finales de un material al cambiar fundamentalmente el entorno en el que se calienta y enfría. Las principales ventajas son la capacidad de producir superficies excepcionalmente limpias, brillantes y libres de oxidación, mientras se refina con precisión la microestructura interna del material para un rendimiento mejorado.

Al eliminar gases atmosféricos como el oxígeno, un horno de vacío elimina la causa raíz de los defectos superficiales y la variabilidad del proceso. Esto permite un nivel de precisión en el logro de las propiedades deseadas del material que simplemente es inalcanzable con métodos atmosféricos convencionales.

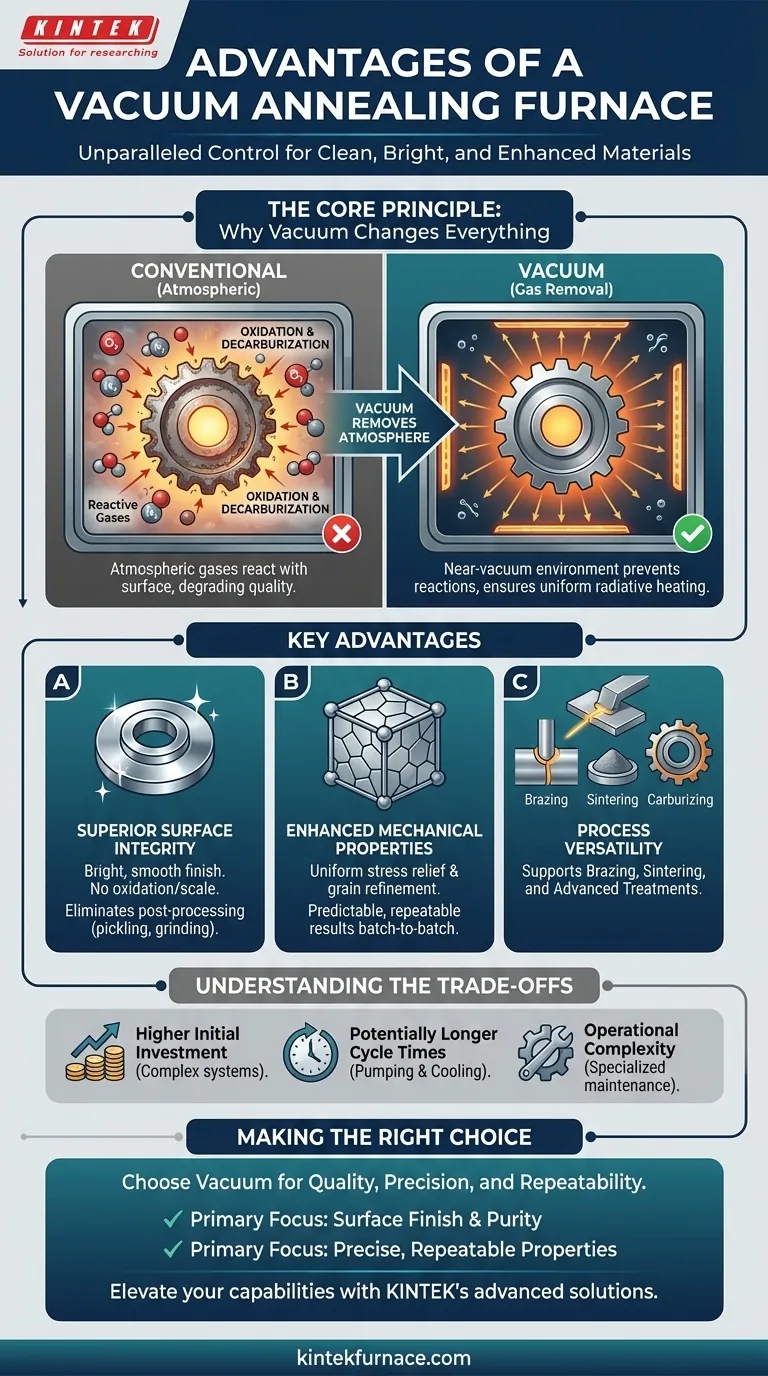

El principio central: por qué el vacío lo cambia todo

Para comprender los beneficios del recocido al vacío, primero debe comprender por qué eliminar la atmósfera es tan crítico. Un horno estándar calienta el material en presencia de aire ambiente, que contiene aproximadamente un 21% de oxígeno y otros gases reactivos.

Eliminación de la contaminación atmosférica

En un horno convencional, estos gases atmosféricos reaccionan con la superficie metálica caliente. Esto provoca oxidación (formación de cascarilla) y decarburación (la pérdida de carbono de la superficie del acero), las cuales degradan la calidad superficial y la integridad mecánica de la pieza.

Un horno de vacío elimina físicamente estos gases reactivos. Al operar en un casi vacío, no hay con qué reaccionar para el metal caliente, lo que garantiza que la superficie permanezca químicamente inalterada, limpia y brillante.

Lograr un control térmico preciso

El vacío es un excelente aislante. Esta propiedad permite un control extremadamente preciso y uniforme sobre los ciclos de calentamiento y enfriamiento.

El calor se transfiere principalmente a través de la radiación, que es altamente predecible. Esto elimina las variables de las corrientes de convección que se encuentran en los hornos atmosféricos, asegurando que cada parte de la pieza reciba el tratamiento térmico previsto, lo cual es fundamental para aliviar las tensiones internas y lograr una estructura de grano uniforme.

Ventajas clave explicadas

El entorno de vacío controlado se traduce directamente en beneficios tangibles para el producto final y el proceso de fabricación.

Integridad superficial superior

Esta es la ventaja más significativa. Debido a que no hay oxígeno, las piezas salen del horno con un acabado brillante y liso, libre de la cascarilla y la decoloración comunes del calentamiento atmosférico.

Esto elimina la necesidad de pasos de post-procesamiento como el decapado ácido, el chorreado de arena o el rectificado para limpiar la superficie, lo que ahorra tiempo, reduce costos y evita dañar las dimensiones de la pieza.

Propiedades mecánicas mejoradas y repetibles

El propósito del recocido es alterar las propiedades físicas de un material. Un entorno de vacío hace que este proceso sea más efectivo y predecible.

Funciones clave como el alivio de tensiones, el ablandamiento para la maquinabilidad y el refinamiento de grano se logran de manera más uniforme sin los efectos secundarios negativos de las reacciones superficiales. Esto conduce a piezas con características mecánicas más fiables y consistentes de un lote a otro.

Versatilidad del proceso

El entorno limpio y controlado de un horno de vacío lo hace adecuado para una variedad de procesos térmicos más allá del simple recocido.

Estos hornos se utilizan frecuentemente para aplicaciones de alta pureza como la soldadura fuerte (brazing) de metales, donde una unión limpia es esencial, y la sinterización de metales en polvo. También permiten tratamientos avanzados como la cementación a alta temperatura sin el riesgo de oxidación interna.

Entendiendo las compensaciones

Si bien es potente, el recocido al vacío no es la solución universal para todas las necesidades de tratamiento térmico. La objetividad requiere reconocer sus limitaciones.

Mayor inversión inicial

Los hornos de vacío son sistemas complejos que involucran cámaras herméticas al vacío, sellos sofisticados y múltiples etapas de bombeo (bombas mecánicas y de difusión). Esto resulta en un costo de capital inicial significativamente más alto en comparación con los hornos atmosféricos más simples.

Tiempos de ciclo potencialmente más largos

El proceso de lograr un vacío profundo (bombeo de la cámara) y la fase de enfriamiento controlada a veces pueden resultar en tiempos de ciclo totales más largos en comparación con un proceso atmosférico simple. Aunque el calentamiento en sí puede ser eficiente, el tiempo total desde la carga hasta la descarga puede ser mayor.

Complejidad de mantenimiento y operación

Los componentes de alta tecnología de un horno de vacío, particularmente las bombas y los sellos, requieren conocimientos especializados para su operación y un programa de mantenimiento más riguroso para garantizar el rendimiento y prevenir fugas.

Tomando la decisión correcta para su aplicación

La selección del proceso de recocido correcto depende completamente de los requisitos de su producto final y sus limitaciones operativas.

- Si su enfoque principal es el acabado superficial y la pureza del componente: El recocido al vacío es la opción definitiva, ya que elimina la necesidad de operaciones de limpieza secundarias.

- Si su enfoque principal es lograr propiedades mecánicas precisas y repetibles: El control de proceso incomparable de un sistema de vacío minimiza las variables y asegura resultados consistentes y de alta calidad.

- Si su enfoque principal es el tratamiento rentable para piezas no críticas: Para materiales que no son sensibles a la oxidación o aplicaciones donde el acabado superficial no es prioritario, un horno atmosférico convencional es a menudo la solución más económica.

En última instancia, elegir un horno de vacío es una inversión en calidad, precisión y repetibilidad.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Integridad superficial superior | Elimina la oxidación y la decarburación, lo que resulta en superficies brillantes y limpias sin post-procesamiento. |

| Propiedades mecánicas mejoradas | Asegura un alivio de tensiones uniforme, refinamiento de grano y rendimiento repetible para piezas fiables. |

| Control térmico preciso | Utiliza calentamiento basado en radiación para ciclos de temperatura predecibles y uniformes, reduciendo la variabilidad. |

| Versatilidad del proceso | Admite recocido, soldadura fuerte, sinterización y cementación en un entorno libre de contaminación. |

| Compensaciones | Mayor costo inicial, tiempos de ciclo más largos y mayor complejidad de mantenimiento en comparación con los hornos atmosféricos. |

¿Listo para elevar las capacidades de su laboratorio con tratamiento térmico de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que su objetivo sean superficies libres de oxidación o propiedades de material mejoradas, nuestra experiencia garantiza resultados fiables y consistentes. Contáctenos hoy para discutir cómo KINTEK puede optimizar sus procesos y ofrecerle un valor superior.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural