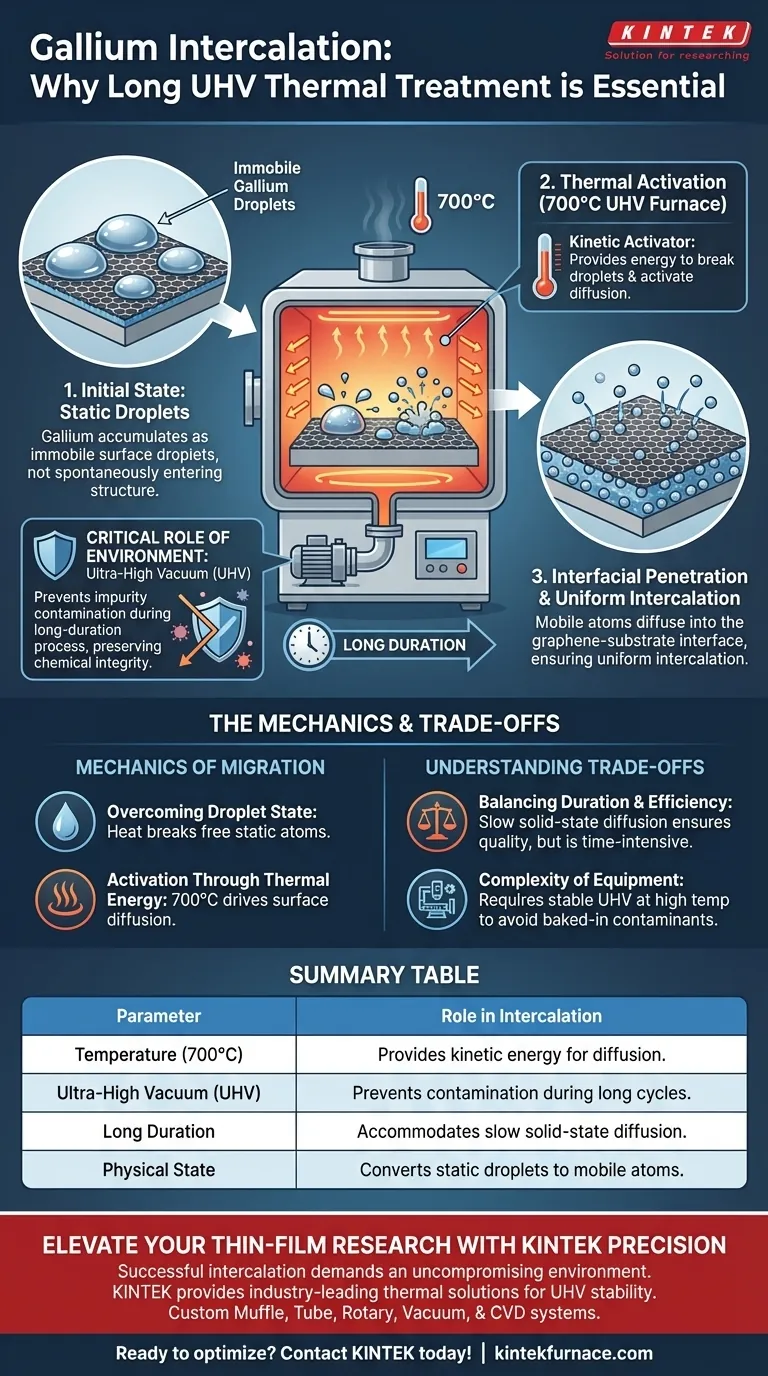

Un tratamiento térmico de larga duración es esencial porque los átomos de galio se acumulan inicialmente como gotas inmóviles en la superficie en lugar de entrar espontáneamente en la estructura del material. El horno de recocido suministra la energía térmica necesaria para activar estos átomos, impulsándolos desde la superficie hacia la interfaz entre el grafeno y el sustrato, mientras que el entorno de vacío mantiene la pureza.

El tratamiento actúa como un activador cinético, convirtiendo las gotas superficiales estáticas en átomos móviles que se difunden en la interfaz del grafeno. Este proceso prolongado depende del vacío ultra alto (UHV) para prevenir la contaminación, mientras que el alto calor impulsa una intercalación uniforme.

La Mecánica de la Migración del Galio

Superando el Estado de Gota

Inmediatamente después de la deposición, el galio no forma automáticamente la capa intercalada deseada.

En cambio, los átomos existen principalmente como gotas sobre la superficie del material. Sin intervención, estas gotas permanecerían en la parte superior en lugar de penetrar en la estructura.

Activación a Través de Energía Térmica

El horno de recocido UHV proporciona un entorno controlado de alta temperatura, aumentando hasta 700 °C.

Este nivel específico de energía térmica es necesario para activar la difusión superficial. Proporciona la fuerza cinética necesaria para liberar los átomos de las gotas superficiales.

Penetración Interfacial

Una vez movilizados por el calor, los átomos de galio comienzan a migrar.

El tratamiento térmico impulsa a estos átomos a penetrar en la interfaz entre el grafeno y el sustrato. Esta migración es lo que finalmente asegura la intercalación uniforme del material.

El Papel Crítico del Entorno

Por Qué Importa el Vacío Ultra Alto (UHV)

La difusión del galio de las gotas a la interfaz no es un evento instantáneo; es un proceso de larga duración.

Dado que la muestra se expone a alto calor durante un período prolongado, es muy susceptible a la reacción con la atmósfera.

El vacío ultra alto es estrictamente necesario para prevenir la contaminación por impurezas. Preserva la integridad química del grafeno y el galio durante el lento proceso de difusión.

Comprendiendo las Compensaciones

Equilibrio entre Duración y Eficiencia

Si bien este método asegura una intercalación de alta calidad, el requisito de una "larga duración" introduce limitaciones de eficiencia.

El proceso requiere mucho tiempo porque depende de la difusión en estado sólido, que es inherentemente más lenta que los métodos de deposición directa.

Complejidad del Equipo

Mantener un entorno UHV a 700 °C durante períodos prolongados impone altas exigencias al equipo.

Debe asegurarse de que su horno mantenga un vacío estable a estas temperaturas, ya que incluso las fluctuaciones menores pueden introducir contaminantes que el calor incrustará en la interfaz.

Tomando la Decisión Correcta para su Objetivo

Para asegurar una intercalación de galio exitosa, debe alinear sus parámetros de procesamiento con los requisitos físicos de los átomos.

- Si su enfoque principal es la Uniformidad: Asegúrese de que el tratamiento térmico alcance y mantenga los 700 °C para activar completamente la difusión y eliminar las gotas superficiales.

- Si su enfoque principal es la Pureza de la Muestra: el mantenimiento riguroso del UHV es innegociable, ya que la duración prolongada aumenta la ventana de oportunidad para la contaminación.

Dominar este proceso requiere ver el calor como el motor de la migración y el vacío como el escudo de la calidad.

Tabla Resumen:

| Parámetro | Función en la Intercalación |

|---|---|

| Temperatura (700 °C) | Proporciona energía cinética para romper las gotas superficiales y activar la difusión. |

| Vacío Ultra Alto (UHV) | Previene la contaminación química y la reacción atmosférica durante ciclos largos. |

| Larga Duración | Acomoda el lento ritmo de la difusión en estado sólido hacia la interfaz del grafeno. |

| Estado Físico | Convierte las gotas de galio superficiales estáticas en átomos móviles que se intercalan. |

Mejore su Investigación de Películas Delgadas con KINTEK Precision

La intercalación exitosa de galio exige un entorno intransigente. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para mantener la estabilidad del vacío ultra alto incluso durante ciclos prolongados a alta temperatura.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para los requisitos únicos de su laboratorio. Ya sea que esté perfeccionando interfaces de grafeno o dopaje avanzado de semiconductores, nuestros hornos brindan la uniformidad y pureza de las que depende su investigación.

¿Listo para optimizar su proceso de intercalación? ¡Contacte a KINTEK hoy mismo para consultar con nuestros especialistas!

Guía Visual

Referencias

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega la agitación mecánica rotatoria en la síntesis a alta temperatura del brea mesofásica? Maximizar la Homogeneidad

- ¿Qué tipos de temple se pueden realizar en un horno de vacío? Explore el temple con gas a alta presión y con aceite

- ¿Cuáles son las ventajas de realizar la soldadura fuerte en un entorno de vacío? Consiga uniones limpias y fuertes con precisión

- ¿Por qué se utiliza un sistema de evaporación al vacío multietapa en el tratamiento de FMDS? Maximizar la eficiencia y la recuperación de recursos

- ¿Cómo contribuye una bomba de vacío a la formación de estructuras de puntos de MoS2? Domine el control de crecimiento a nanoescala de precisión

- ¿Por qué el proceso de desgasificación al vacío es fundamental en el refinado del acero para herramientas H13 líquido? Garantizar la pureza y la durabilidad

- ¿Cómo se aplica la soldadura fuerte al vacío en el campo médico? Logre una biocompatibilidad y resistencia superiores para los dispositivos

- ¿Cuál es el papel del Horno de Arco al Vacío en la síntesis de superaleaciones de cuasicristal Al-Cu-Fe-Ce? Perspectivas de expertos