La principal ventaja de la soldadura fuerte al vacío es su capacidad para producir uniones excepcionalmente limpias, fuertes y consistentes en un entorno altamente controlado. Al realizar el proceso en vacío, se evita la formación de óxidos en las superficies metálicas, lo que elimina la necesidad de fundentes corrosivos y los posteriores pasos de limpieza. Esto da como resultado una unión metalúrgica superior con mínima tensión residual y distorsión.

La soldadura fuerte al vacío no es meramente un método de unión; es un proceso de fabricación de precisión. Intercambia la velocidad de técnicas más simples por un control incomparable sobre la pureza, resistencia e integridad estructural de la unión, lo que la hace esencial para aplicaciones de alto rendimiento.

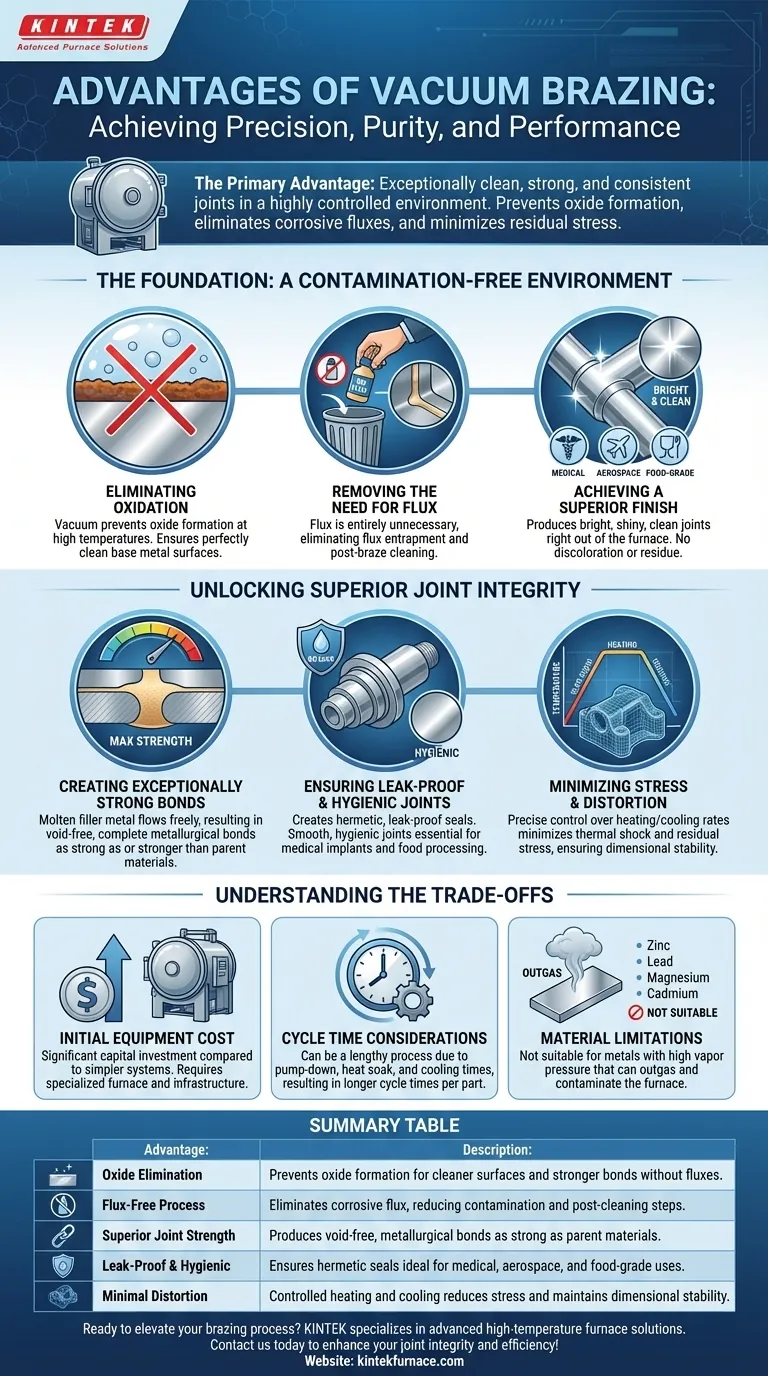

La Base: Un Entorno Libre de Contaminación

Todos los beneficios fundamentales de la soldadura fuerte al vacío se derivan de un principio fundamental: la eliminación de la atmósfera del proceso. Esto crea un entorno ideal para formar una unión metalúrgica perfecta.

Eliminación de la Oxidación

En una atmósfera normal, el calentamiento de los metales hace que reaccionen con el oxígeno, formando una capa de óxido. Esta capa actúa como una barrera, impidiendo que el metal de aportación humedezca y se una correctamente a los materiales base.

Un horno de vacío elimina prácticamente todo el oxígeno, evitando la formación de óxidos incluso a altas temperaturas. Esto asegura que las superficies del metal base permanezcan perfectamente limpias y listas para la unión.

Eliminación de la Necesidad de Fundente

Los métodos tradicionales de soldadura fuerte dependen de un agente químico llamado fundente para limpiar los óxidos de las superficies de unión. Sin embargo, el fundente es corrosivo y puede quedar atrapado en la unión, creando un punto débil o un sitio potencial para futura corrosión.

Dado que la soldadura fuerte al vacío evita la formación de óxidos en primer lugar, el fundente es completamente innecesario. Esto elimina el riesgo de atrapamiento de fundente y la necesidad de operaciones de limpieza posteriores a la soldadura.

Conseguir un Acabado Superior

El resultado de este proceso sin fundente y sin óxido es un conjunto con uniones brillantes, lustrosas y limpias directamente del horno. No hay decoloración ni residuos, lo que lo convierte en el método preferido para aplicaciones médicas, aeroespaciales y alimentarias donde la limpieza es primordial.

Desbloqueando una Integridad de la Unión Superior

Al controlar el entorno, se obtiene un control preciso sobre la calidad y las propiedades físicas de la unión final. Esto conduce a características de rendimiento que otros métodos no pueden replicar fácilmente.

Creación de Uniones Excepcionalmente Fuertes

Con superficies perfectamente limpias, el metal de aportación de soldadura fundido puede fluir libremente en el espacio de la unión por acción capilar. Esto da como resultado una unión metalúrgica completa y sin vacíos.

Las uniones soldadas al vacío suelen ser tan fuertes como, o incluso más fuertes que, los materiales base que se unen. Este alto nivel de resistencia y reproducibilidad es fundamental para componentes que experimentan grandes tensiones.

Garantizando Uniones Herméticas e Higiénicas

El llenado completo de la unión crea un sello hermético y a prueba de fugas. Esto es esencial para componentes utilizados en sistemas de vacío, aplicaciones de fluidos a alta presión y electrónica.

La ausencia de huecos o fundente atrapado también da como resultado una unión lisa e higiénica, un requisito innegociable para implantes médicos y equipos de procesamiento de alimentos.

Minimización de Tensiones y Distorsiones

Los hornos de vacío permiten un control preciso sobre las tasas de calentamiento y enfriamiento. El calentamiento lento y uniforme y el enfriamiento controlado de todo el conjunto minimizan el choque térmico y la tensión residual.

Esto conduce a una estabilidad dimensional excepcional y una distorsión mínima, incluso al unir conjuntos complejos o piezas con secciones transversales gruesas y delgadas.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la soldadura fuerte al vacío no es la solución universal para todas las tareas de unión. Comprender sus limitaciones es clave para tomar una decisión informada.

Costo Inicial del Equipo

Los hornos de vacío representan una inversión de capital significativa en comparación con los sistemas más simples de soplete, inducción o hornos atmosféricos. El costo del equipo y la infraestructura de soporte es una consideración principal.

Consideraciones sobre el Tiempo del Ciclo

El proceso en sí puede ser largo. Si bien la combinación de pasos como el endurecimiento y la soldadura es una gran ganancia de eficiencia, el tiempo requerido para bombear el vacío, el remojo térmico y el enfriamiento del conjunto puede resultar en tiempos de ciclo más largos por pieza en comparación con la soldadura con llama.

Limitaciones de Material

La soldadura fuerte al vacío no es adecuada para todos los materiales. Metales con una alta presión de vapor, como el zinc, el plomo, el magnesio o el cadmio, pueden desgasificarse a altas temperaturas en vacío. Este "hervido" contamina el horno y puede arruinar las piezas que se están soldando.

Tomando la Decisión Correcta para su Aplicación

La elección del método de soldadura fuerte adecuado depende enteramente de los requisitos específicos de su proyecto en cuanto a rendimiento, costo y compatibilidad de materiales.

- Si su enfoque principal es la máxima resistencia y pureza de la unión: La soldadura fuerte al vacío es incomparable, ya que elimina los óxidos y el fundente que comprometen la integridad de una unión metalúrgica.

- Si su enfoque principal es la eficiencia del proceso para conjuntos complejos: La soldadura fuerte al vacío es ideal, permitiéndole crear múltiples uniones y realizar tratamientos térmicos en un solo ciclo altamente repetible.

- Si su enfoque principal es unir materiales sensibles o disímiles: El control térmico preciso de un horno de vacío minimiza las tensiones y la distorsión, permitiendo la unión exitosa de componentes delicados o materiales como metal con cerámica.

En última instancia, elegir la soldadura fuerte al vacío es una decisión para priorizar la perfección metalúrgica y el control del proceso por encima de todos los demás factores.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Eliminación de Óxidos | Evita la formación de óxidos para superficies más limpias y uniones más fuertes sin fundentes. |

| Proceso sin Fundente | Elimina el fundente corrosivo, reduciendo la contaminación y los pasos de post-limpieza. |

| Resistencia Superior de la Unión | Produce uniones metalúrgicas sin vacíos tan fuertes como los materiales base. |

| Hermético e Higiénico | Garantiza sellos herméticos ideales para usos médicos, aeroespaciales y alimentarios. |

| Distorsión Mínima | El calentamiento y enfriamiento controlados reducen el estrés y mantienen la estabilidad dimensional. |

¿Listo para elevar su proceso de soldadura fuerte con precisión y fiabilidad? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera, diseñados para industrias como la aeroespacial, médica y electrónica. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy mismo para discutir cómo nuestra experiencia puede mejorar la integridad y eficiencia de sus uniones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío