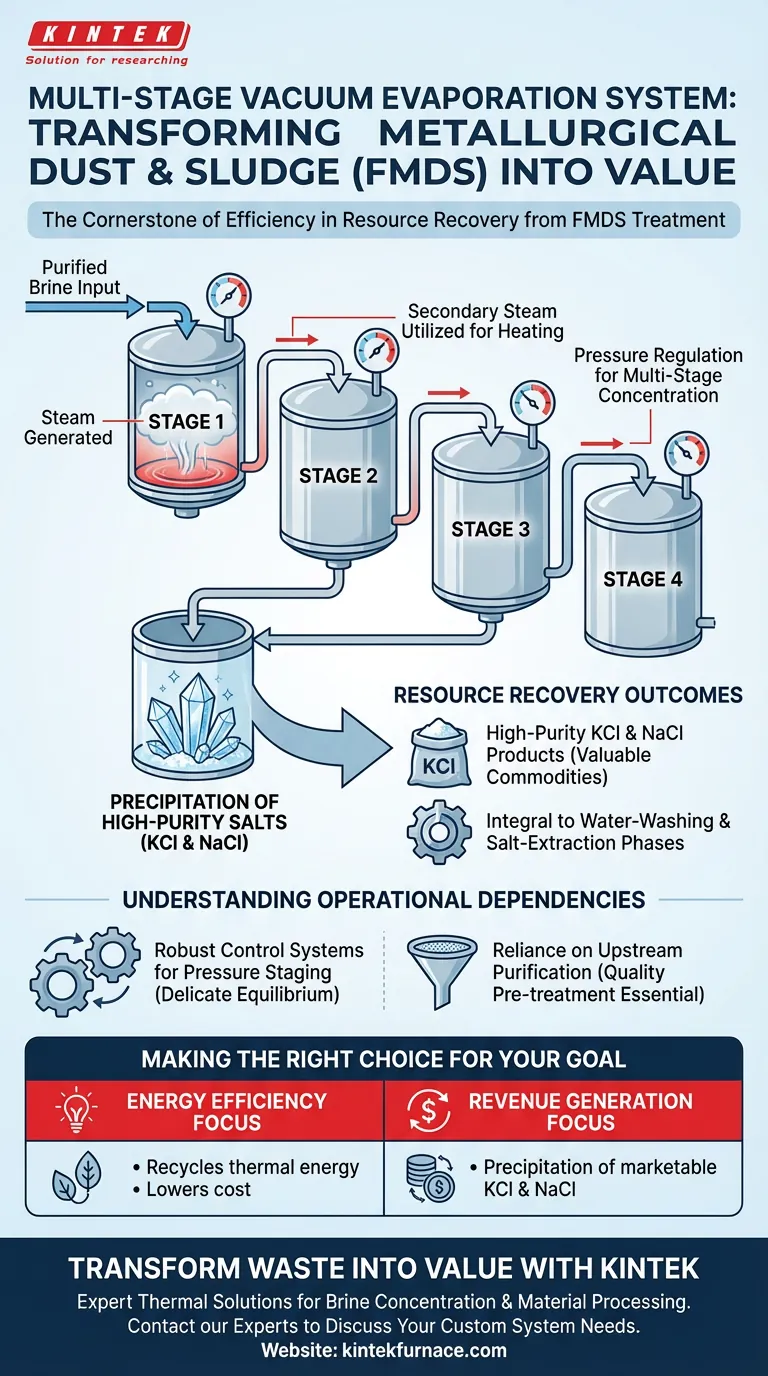

Los sistemas de evaporación al vacío multietapa son la piedra angular de la eficiencia en el tratamiento de polvo y lodos metalúrgicos de hierro y acero (FMDS). Estos sistemas sirven principalmente para concentrar salmuera purificada regulando las presiones en múltiples tanques, lo que permite la recuperación de valiosos recursos y minimiza el desperdicio de energía.

El sistema funciona como el "componente central" para la recuperación de recursos, utilizando diferenciales de presión y vapor secundario para transformar la salmuera residual en productos de cloruro de potasio (KCl) y cloruro de sodio (NaCl) de alta pureza.

La mecánica de la concentración

Regulación de la presión para la eficiencia

El mecanismo fundamental de este sistema implica una regulación de presión distinta. Al gestionar la presión dentro de diferentes tanques de evaporación, el sistema logra un efecto de "concentración multietapa".

Reducir la presión en etapas posteriores permite que el líquido hierva a temperaturas más bajas. Esto asegura que el proceso permanezca continuo y eficiente en toda la combinación de equipos.

Aprovechamiento del vapor secundario

Una ventaja crítica del uso de un sistema multiefecto, como un evaporador de cuatro efectos, es la reutilización inteligente de la energía. El sistema está diseñado para utilizar eficazmente la energía térmica del vapor secundario.

En lugar de ventilar el vapor generado en la primera etapa, se utiliza para calentar las etapas posteriores. Este uso en cascada de la energía térmica reduce drásticamente la potencia externa requerida para lograr la concentración.

Resultados de la recuperación de recursos

Precipitación de sales de alta pureza

El objetivo final de este proceso de evaporación no es simplemente la reducción de volumen, sino la recuperación precisa del producto. El sistema concentra la salmuera purificada hasta el punto de sobresaturación.

Este entorno específico facilita la precipitación de cloruro de potasio (KCl) y cloruro de sodio (NaCl) de alta pureza. Estos son subproductos valiosos que convierten un proceso de tratamiento de residuos en un proceso de generación de recursos.

El papel en el lavado con agua

Esta tecnología se integra específicamente en las fases de lavado con agua y extracción de sal del tratamiento de FMDS. Actúa como el motor de separación final después de los pasos iniciales de lavado.

Al eliminar eficientemente el contenido de agua, asegura que el proceso de extracción de sal sea comercialmente viable y técnicamente efectivo.

Comprensión de las dependencias operativas

Complejidad de la secuenciación de la presión

Aunque es muy eficaz, el sistema depende en gran medida del equilibrio preciso de las presiones entre los tanques. Si la regulación de la presión falla en una etapa, la cascada térmica se interrumpe.

Esto implica que la configuración de "cuatro efectos" requiere sistemas de control robustos para mantener el delicado equilibrio necesario para una evaporación óptima.

Dependencia de la purificación previa

La referencia señala que el sistema concentra "salmuera purificada". La eficacia del evaporador está directamente ligada a la calidad del pretratamiento.

Si la salmuera que ingresa al sistema de vacío no se purifica adecuadamente primero, la pureza de los productos de KCl y NaCl resultantes se verá comprometida, independientemente de la eficiencia del evaporador.

Tomar la decisión correcta para su objetivo

Para determinar si esta configuración específica se adapta a sus necesidades operativas, considere sus objetivos principales:

- Si su enfoque principal es la eficiencia energética: Este sistema es ideal porque recicla la energía térmica del vapor secundario, lo que reduce significativamente el costo por galón de agua tratada.

- Si su enfoque principal es la generación de ingresos: La regulación precisa de la presión permite la precipitación de KCl y NaCl de alta pureza, que son productos comercializables en lugar de residuos.

Al integrar la evaporación al vacío multietapa, convierte un desafío de eliminación de residuos en una operación sostenible de recuperación de recursos.

Tabla resumen:

| Característica | Beneficio en el tratamiento de FMDS |

|---|---|

| Regulación de presión | Permite la concentración multietapa y puntos de ebullición más bajos para un funcionamiento continuo. |

| Reutilización de vapor secundario | Aprovecha la energía térmica de etapas anteriores para reducir drásticamente el consumo de energía externa. |

| Recuperación de productos | Facilita la precipitación de KCl y NaCl de alta pureza para la reventa comercial. |

| Integración de procesos | Sirve como motor de separación final en las fases de lavado con agua y extracción de sal. |

Transforme sus residuos en valor con KINTEK

¿Está listo para optimizar la recuperación de sus recursos y reducir los costos operativos? KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para las aplicaciones metalúrgicas más exigentes.

Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, al vacío y CVD, junto con hornos de laboratorio especializados de alta temperatura. Ya sea que necesite una configuración estándar o un sistema totalmente personalizable adaptado a sus necesidades únicas de concentración de salmuera o procesamiento de materiales, nuestro equipo de ingeniería está aquí para ayudar.

¡Maximice su eficiencia hoy mismo! Póngase en contacto con nuestros expertos en KINTEK para discutir los requisitos de su proyecto.

Guía Visual

Referencias

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Por qué los hornos de vacío son indispensables en la fabricación moderna? Logre una pureza y un rendimiento superiores de los materiales

- ¿Qué características operativas distinguen a los hornos de sinterización al vacío? Control de precisión para materiales superiores

- ¿Qué es la zona caliente en un horno de vacío? Componentes clave e información sobre el rendimiento

- ¿Qué beneficios específicos proporciona el equipo de Prensado Isostático en Caliente (HIP) para el rendimiento del Ti6Al4V? Lograr la Densidad Completa

- ¿Cuál es el valor de los hornos de fusión a escala de laboratorio en la investigación de elementos de microaleación para acero de manganeso medio?

- ¿Qué tipos de componentes se fabrican comúnmente con grafito para aplicaciones en hornos de vacío? Descubra soluciones para altas temperaturas

- ¿Cuál es el principio de funcionamiento de un horno de tratamiento térmico al vacío? Lograr piezas metálicas limpias y de alta integridad

- ¿Por qué es esencial el control preciso de las tasas de flujo de H2 y C2H2 en la cementación por plasma de AISI 316L? Domina la S-Phase