En esencia, un horno de tratamiento térmico al vacío funciona calentando materiales dentro de un entorno controlado y de baja presión. Al utilizar bombas para eliminar el aire y otros gases reactivos de una cámara sellada, el horno previene la oxidación y la contaminación durante los ciclos de calentamiento y enfriamiento. Esto permite cambios metalúrgicos extremadamente precisos, lo que resulta en piezas limpias y de alta integridad sin el daño superficial común en el calentamiento atmosférico convencional.

El principio fundamental no es solo alcanzar una temperatura objetivo; es eliminar la atmósfera. Al evacuar los gases reactivos, un horno de vacío garantiza que los únicos cambios en el material sean aquellos que se introducen intencionadamente a través de ciclos controlados de calentamiento y enfriamiento.

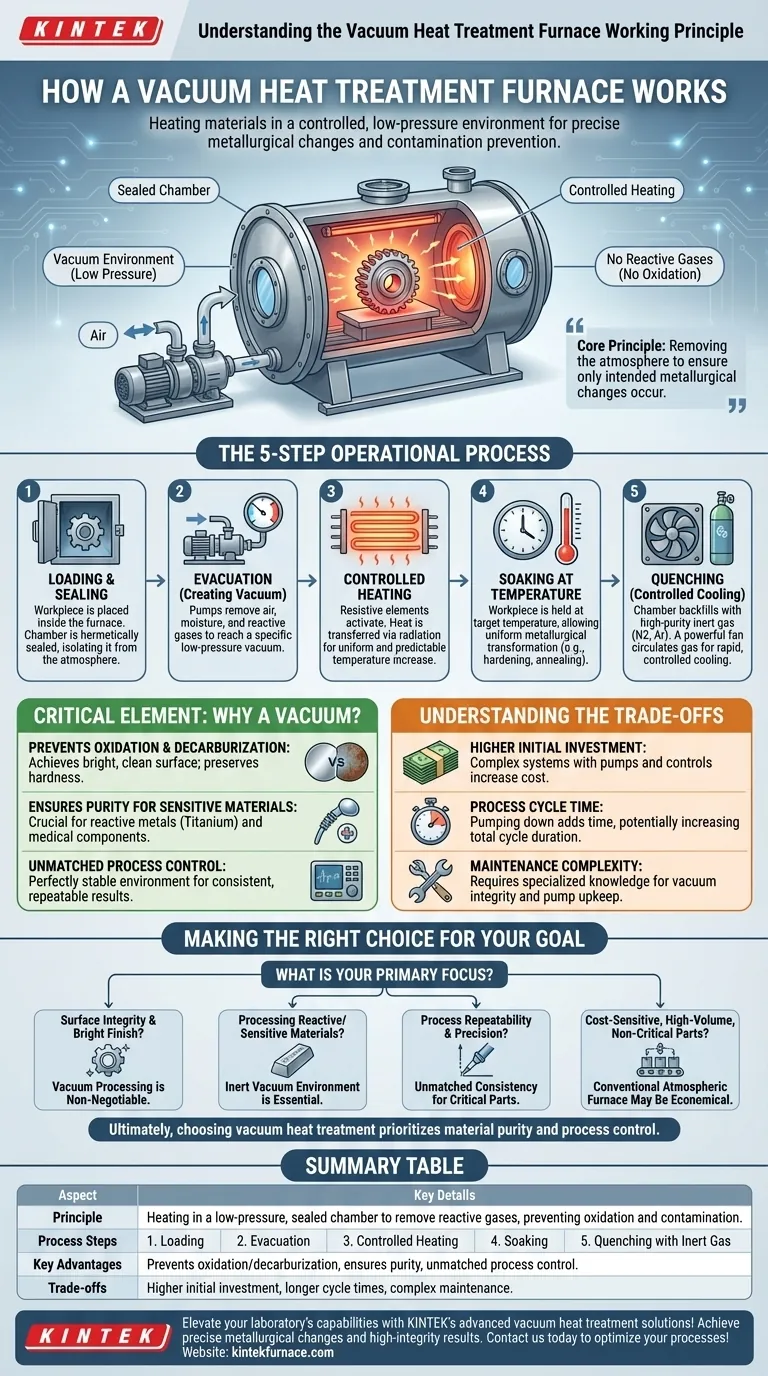

El proceso de trabajo paso a paso

Comprender la secuencia operativa revela cómo un horno de vacío logra sus resultados superiores. Todo el proceso, desde el calentamiento hasta el temple, ocurre dentro de un recipiente sellado único.

Paso 1: Carga y sellado

El material a tratar, conocido como la pieza de trabajo (workpiece), se coloca dentro de la cámara del horno. Luego, la cámara se sella herméticamente para crear un sistema cerrado, aislándola de la atmósfera exterior.

Paso 2: Evacuación (Creación del vacío)

Un sistema de bombas, típicamente una combinación de bombas mecánicas y de difusión, comienza a evacuar la cámara. El aire, la humedad y cualquier otro gas se eliminan hasta que se alcanza un nivel de presión bajo y específico (el vacío).

Paso 3: Calentamiento controlado

Una vez establecido el vacío, se activan los elementos calefactores resistivos hechos de materiales como grafito o molibdeno. El calor se transfiere a la pieza de trabajo principalmente por radiación, lo que proporciona aumentos de temperatura muy uniformes y predecibles sin la irregularidad de la convección del aire.

Paso 4: Mantenimiento a la temperatura (Soaking)

La pieza de trabajo se mantiene a la temperatura objetivo precisa durante un período de tiempo especificado. Este período de mantenimiento permite que la transformación metalúrgica deseada, como el endurecimiento, el recocido o el revenido, ocurra de manera completa y uniforme en todo el material.

Paso 5: Temple (Enfriamiento controlado)

Después del mantenimiento, el material debe enfriarse a una velocidad específica. El horno vuelve a llenar la cámara con un gas inerte de alta pureza como nitrógeno o argón. Un ventilador potente hace circular este gas para enfriar la pieza de trabajo de forma rápida y controlada, un proceso conocido como temple por gas.

Por qué el vacío es el elemento crítico

El uso de un vacío es lo que distingue a esta tecnología. No es simplemente una característica incidental, sino el facilitador principal de sus ventajas clave.

Prevención de la oxidación y la descarburación

Al eliminar el oxígeno, el horno previene completamente la oxidación, el proceso que crea cascarilla y decoloración en la superficie de un material. Esto da como resultado un acabado brillante y limpio que a menudo no requiere limpieza secundaria. También previene la descarburación, la pérdida de carbono de la superficie del acero, lo que preserva la dureza y la resistencia al desgaste.

Garantía de pureza para materiales sensibles

El entorno limpio e inerte es crucial para procesar metales reactivos como el titanio y las superaleaciones utilizadas en la industria aeroespacial. También es esencial para implantes médicos y componentes de semiconductores, donde incluso la contaminación superficial microscópica puede provocar fallos en el componente.

Lograr un control de proceso inigualable

Un vacío proporciona un entorno perfectamente estable y predecible. La transferencia de calor es constante y las variables del proceso se pueden controlar y repetir con precisión digital. Este sistema todo en uno elimina la variabilidad de las piezas móviles entre estaciones de calentamiento y temple separadas.

Comprender las compensaciones (Trade-offs)

Aunque es potente, la tecnología de hornos de vacío no es una solución universal. Sus beneficios deben sopesarse frente a consideraciones prácticas.

Mayor inversión inicial

Los hornos de vacío son sistemas complejos que involucran cámaras selladas, bombas de alto rendimiento y controles sofisticados. Esto hace que sus costos iniciales de adquisición e instalación sean significativamente más altos que los de los hornos atmosféricos convencionales.

Tiempo de ciclo del proceso

La necesidad de bombear la cámara hasta alcanzar un vacío profundo añade tiempo al inicio de cada ciclo. Aunque el calentamiento y el enfriamiento pueden ser rápidos, el tiempo total del ciclo puede ser más largo que algunos procesos convencionales, lo que afecta el rendimiento general.

Complejidad del mantenimiento

Los sistemas de alto vacío requieren conocimientos especializados. Mantener la integridad del vacío, dar servicio a las bombas y garantizar la limpieza de la cámara son tareas más exigentes que el mantenimiento de equipos atmosféricos más simples.

Tomar la decisión correcta para su objetivo

Seleccionar el método de tratamiento térmico correcto depende totalmente de los requisitos del producto final.

- Si su enfoque principal es la integridad de la superficie y un acabado brillante: El procesamiento al vacío es innegociable, ya que elimina la oxidación que causa cascarilla y decoloración.

- Si su enfoque principal es el procesamiento de materiales reactivos o sensibles: El entorno inerte al vacío es esencial para materiales como el titanio o aceros para herramientas específicos que serían dañados por el aire a altas temperaturas.

- Si su enfoque principal es la repetibilidad y precisión del proceso: La naturaleza altamente controlada de un horno de vacío ofrece una consistencia inigualable para componentes críticos en las industrias aeroespacial, médica o de herramientas de alta gama.

- Si su enfoque principal es la producción económica de alto volumen de piezas no críticas: Un horno atmosférico convencional puede ser una solución más económica, siempre que se acepte algo de oxidación superficial.

En última instancia, elegir el tratamiento térmico al vacío es una decisión para priorizar la pureza del material y el control del proceso por encima de todo lo demás.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Principio | Calentamiento en una cámara sellada de baja presión para eliminar gases reactivos, previniendo la oxidación y la contaminación. |

| Pasos del proceso | 1. Carga y Sellado 2. Evacuación 3. Calentamiento Controlado 4. Mantenimiento a Temperatura 5. Temple con Gas Inerte |

| Ventajas clave | Previene la oxidación y la descarburación, garantiza la pureza para materiales sensibles, proporciona un control de proceso inigualable. |

| Compensaciones | Mayor inversión inicial, tiempos de ciclo de proceso más largos, mantenimiento más complejo. |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de tratamiento térmico al vacío de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye Hornos de Crisol (Muffle), de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer requisitos experimentales únicos. Logre cambios metalúrgicos precisos, prevenga la contaminación y asegure resultados de alta integridad para materiales como el titanio y las superaleaciones. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de tratamiento térmico y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso