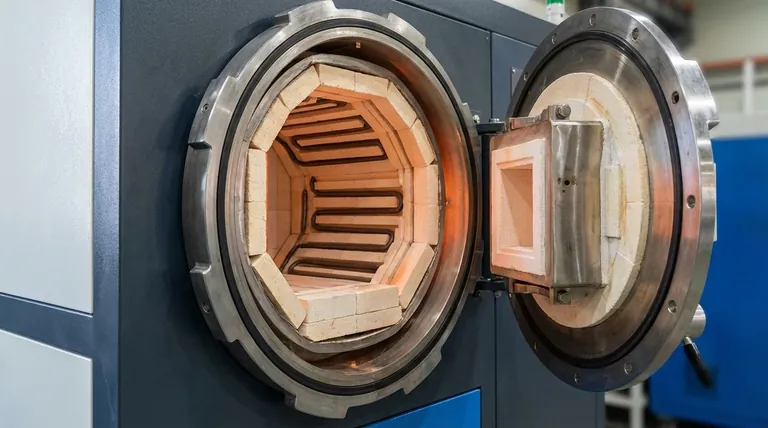

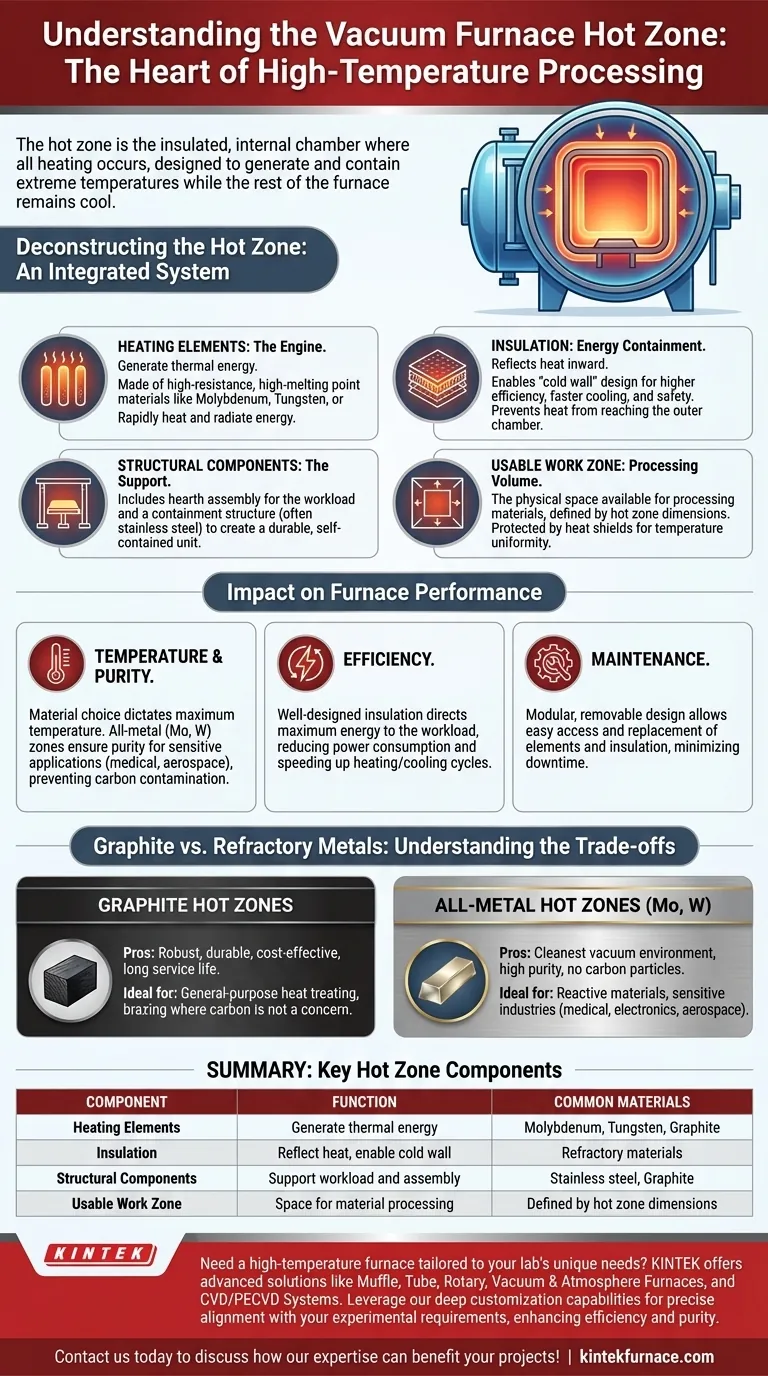

En cualquier horno de vacío, la zona caliente es la cámara interna aislada donde ocurre todo el calentamiento. Es un conjunto diseñado de componentes creados para generar y contener temperaturas extremas mientras el resto del horno permanece frío. Los materiales utilizados para su construcción suelen ser grafito o metales refractarios como el molibdeno y el tungsteno, elegidos según los requisitos específicos del proceso.

La zona caliente no es meramente la "parte caliente" del horno; es un sistema diseñado con precisión de elementos calefactores, aislamiento y soportes estructurales. Su diseño y composición material dictan directamente la temperatura máxima del horno, su eficiencia y su idoneidad para aplicaciones específicas.

Desglosando la Zona Caliente: Más Que Solo Calor

Para comprender verdaderamente un horno de vacío, debe ver la zona caliente como un sistema integrado en lugar de una sola parte. Normalmente está diseñada para ser removible para mantenimiento y consta de varios componentes críticos que funcionan al unísono.

Elementos Calefactores: El Motor del Horno

Los elementos calefactores son los componentes que generan la energía térmica. Suelen estar hechos de materiales con alta resistencia eléctrica y un punto de fusión extremadamente alto, como molibdeno, tungsteno o grafito. Se les hace pasar una corriente eléctrica, lo que provoca que se calienten rápidamente e irradien esa energía hacia la zona de trabajo útil.

Aislamiento: Conteniendo la Energía

Alrededor de los elementos calefactores hay un paquete de aislamiento. Esto es crucial para reflejar el calor hacia la carga de trabajo y evitar que llegue a la cámara de vacío exterior. Esta contención térmica es lo que permite los diseños de hornos de "pared fría", lo que lleva a una mayor eficiencia, ciclos de enfriamiento más rápidos y un entorno operativo más seguro.

Componentes Estructurales: El Sistema de Soporte

La zona caliente incluye un conjunto de solera, que es la plataforma robusta donde descansa la carga de trabajo (el material que se está tratando). El conjunto completo de elementos y aislamiento se mantiene dentro de una estructura de contención, a menudo hecha de acero inoxidable, para crear una unidad duradera y autónoma.

La Zona de Trabajo Útil

Las dimensiones de la zona caliente definen la zona de trabajo útil, el volumen físico disponible para procesar materiales. Este espacio está protegido por componentes como escudos térmicos y puertas operadas neumáticamente que sellan la zona durante el ciclo de calentamiento, asegurando la uniformidad de la temperatura.

Cómo la Zona Caliente Influye en el Rendimiento del Horno

La selección de los materiales de la zona caliente y la calidad de su construcción no son detalles menores; son fundamentales para las capacidades del horno.

Impacto en la Temperatura y la Pureza

El material de los elementos calefactores determina directamente la temperatura máxima alcanzable. Más importante aún, el material de la zona caliente puede interactuar con la atmósfera del proceso. Para aplicaciones que requieren una pureza extrema, como en las industrias médica o aeroespacial, a menudo se requiere una zona caliente totalmente metálica para evitar cualquier posible contaminación por carbono de los componentes de grafito.

Impacto en la Eficiencia

Un paquete de aislamiento bien diseñado es clave para la eficiencia térmica. Asegura que la máxima cantidad de energía se dirija a la carga de trabajo, reduciendo el consumo de energía y permitiendo ciclos de calentamiento y enfriamiento más rápidos.

Impacto en el Mantenimiento

El diseño modular y removible de la mayoría de las zonas calientes modernas es una característica crítica para el mantenimiento. Los elementos calefactores y el aislamiento tienen una vida útil finita, y la capacidad de acceder y reemplazarlos fácilmente minimiza el tiempo de inactividad y reduce los costos operativos a largo plazo.

Comprendiendo las Ventajas y Desventajas: Grafito vs. Metales Refractarios

La decisión más significativa en el diseño de la zona caliente es la elección entre una construcción totalmente de grafito y una totalmente metálica. Esta elección presenta una clara compensación entre costo, rendimiento y aplicación.

El Caso de las Zonas Calientes de Grafito

El grafito es un material robusto, duradero y relativamente de bajo costo. Es una excelente opción para tratamientos térmicos de uso general y aplicaciones de soldadura fuerte donde la presencia de carbono no es una preocupación. Ofrece una larga vida útil y es fácil de mantener.

El Caso de las Zonas Calientes Totalmente Metálicas

Las zonas calientes construidas completamente con metales refractarios como el molibdeno y el tungsteno se eligen para aplicaciones de alta pureza. Proporcionan el entorno de vacío más limpio posible, libre de partículas de carbono asociadas con el grafito. Esto es esencial cuando se tratan materiales reactivos o se fabrican componentes para industrias sensibles como la médica, electrónica y aeroespacial.

Alineando la Zona Caliente con su Aplicación

La zona caliente es el corazón del horno, y sus especificaciones deben alinearse con sus objetivos de procesamiento. Al evaluar un horno, considere lo siguiente.

- Si su enfoque principal es el tratamiento térmico general a altas temperaturas: Una zona caliente de grafito ofrece la solución más rentable y duradera.

- Si su enfoque principal es la pureza del proceso para materiales sensibles: Es necesaria una zona caliente totalmente metálica hecha de molibdeno o tungsteno para evitar la contaminación por carbono.

- Si su enfoque principal es la máxima eficiencia operativa: El diseño del paquete de aislamiento y su integración con los elementos calefactores es el factor más crítico a evaluar.

Comprender la construcción de la zona caliente es clave para seleccionar un horno de vacío que realmente cumpla con sus requisitos técnicos y operativos.

Tabla Resumen:

| Componente | Función | Materiales Comunes |

|---|---|---|

| Elementos Calefactores | Generar energía térmica | Molibdeno, Tungsteno, Grafito |

| Aislamiento | Reflejar el calor hacia adentro, permitir el diseño de pared fría | Materiales refractarios |

| Componentes Estructurales | Soportar la carga de trabajo y el conjunto | Acero inoxidable, Grafito |

| Zona de Trabajo Útil | Espacio para el procesamiento de materiales | Definida por las dimensiones de la zona caliente |

¿Necesita un horno de alta temperatura adaptado a las necesidades únicas de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, aseguramos una alineación precisa con sus requisitos experimentales para una mayor eficiencia y pureza. Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores