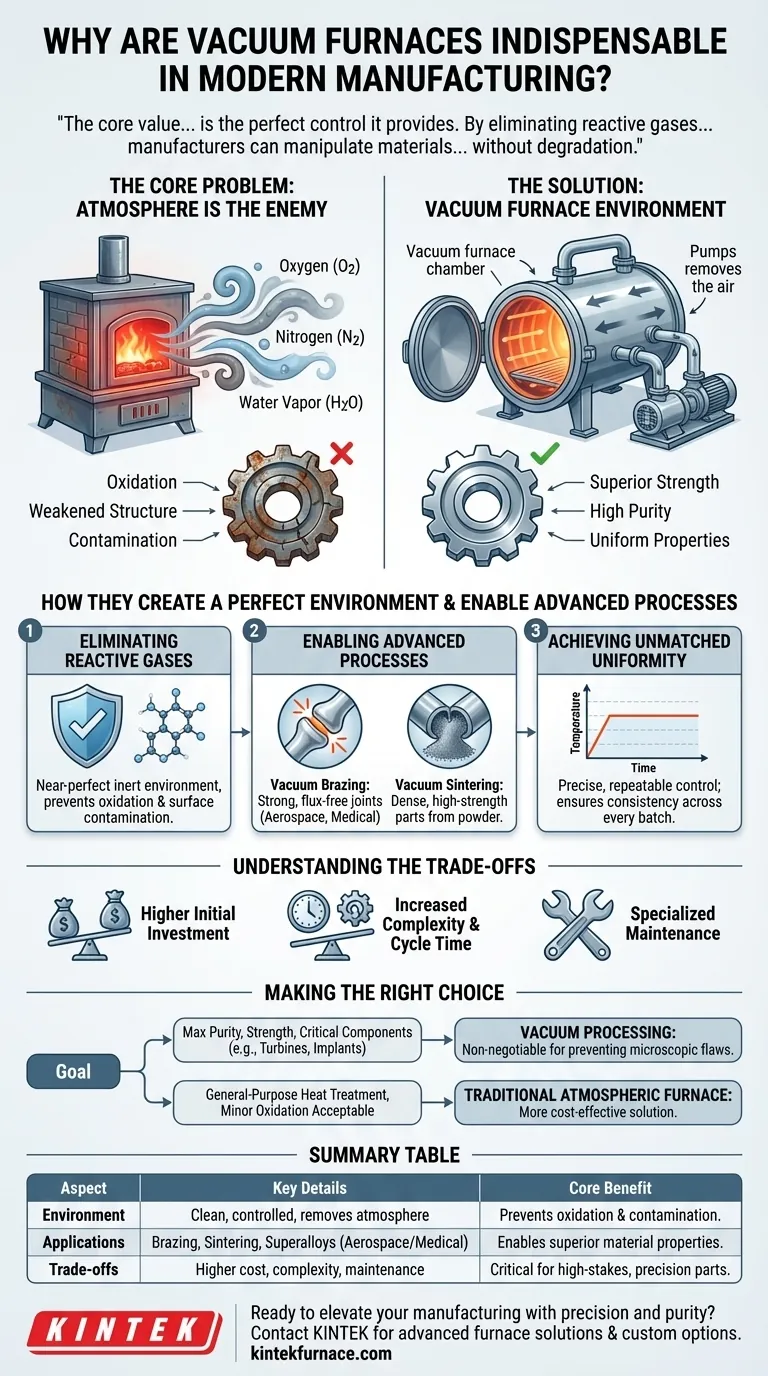

En la fabricación moderna, los hornos de vacío son indispensables porque proporcionan un entorno excepcionalmente limpio y controlado para el procesamiento de materiales a altas temperaturas. Al eliminar la atmósfera, estos hornos previenen la oxidación y la contaminación, lo que permite la creación de componentes con una resistencia, pureza y rendimiento superiores que son simplemente inalcanzables con los métodos convencionales.

El valor central de un horno de vacío no es el vacío en sí, sino el control perfecto que proporciona. Al eliminar gases reactivos como el oxígeno, los fabricantes pueden manipular materiales a nivel químico, asegurando que el producto final cumpla con las especificaciones más exigentes sin degradación.

El problema central: por qué la atmósfera es el enemigo del procesamiento a alta temperatura

Para entender el valor del vacío, primero debemos reconocer el problema que resuelve. A altas temperaturas, el aire que respiramos se convierte en una fuente significativa de contaminación para la mayoría de los metales y aleaciones.

La amenaza de la oxidación y la contaminación

Cuando se calientan, los materiales se vuelven altamente reactivos. El oxígeno, nitrógeno y vapor de agua presentes en una atmósfera normal reaccionarán con la superficie de una pieza.

Esto conduce a la oxidación (como el óxido), la descarburación (pérdida de carbono, que debilita el acero) y la formación de otras capas superficiales indeseables que comprometen las propiedades mecánicas y la integridad del material.

Las limitaciones de los hornos tradicionales

Los hornos convencionales que operan en una atmósfera normal no pueden prevenir estas reacciones. Si bien algunos utilizan gases inertes de "purga" para desplazar el oxígeno, este método a menudo es imperfecto y no puede alcanzar el nivel de pureza requerido para aplicaciones críticas.

Cualquier gas reactivo residual aún puede causar fallas microscópicas que se convierten en puntos de falla importantes en un componente de alto rendimiento.

Cómo los hornos de vacío crean un entorno de procesamiento perfecto

Un horno de vacío funciona bombeando casi todo el aire de una cámara sellada antes de que comience el calentamiento. Esta diferencia fundamental desbloquea varias ventajas clave.

Eliminación de gases reactivos

El principal beneficio es la creación de un entorno casi perfectamente inerte. Sin oxígeno ni vapor de agua con los que reaccionar, los materiales pueden calentarse a temperaturas extremas sin temor a la oxidación o la contaminación de la superficie.

Esto preserva la química del material base, asegurando que sus propiedades, como la dureza, la resistencia a la tracción y la resistencia a la fatiga, se realicen plenamente.

Habilitación de procesos avanzados

Este entorno prístino es un requisito previo para técnicas de fabricación sofisticadas. Procesos como la soldadura fuerte a alta temperatura, la sinterización y la creación de superaleaciones dependen de ello.

La soldadura fuerte al vacío, por ejemplo, crea uniones increíblemente fuertes y limpias entre piezas sin usar fundente corrosivo, lo cual es esencial para dispositivos aeroespaciales y médicos. La sinterización al vacío fusiona polvos metálicos en piezas densas y de alta resistencia que son imposibles de fabricar de otra manera.

Lograr una uniformidad y un control inigualables

Los hornos de vacío modernos ofrecen una uniformidad de temperatura excepcional y un control preciso y repetible sobre los ciclos de calentamiento y enfriamiento.

Esto asegura que cada pieza en un lote, y cada lote a lo largo del tiempo, reciba exactamente el mismo tratamiento. Esta consistencia es crítica en industrias como la aeroespacial y la atención médica, donde incluso las desviaciones menores son inaceptables.

Comprender las compensaciones

Si bien son potentes, los hornos de vacío no son la solución para todas las aplicaciones. Sus beneficios vienen con compensaciones claras e importantes.

Mayor inversión inicial

Los hornos de vacío son sistemas complejos con bombas, controles y construcción de cámara sofisticados. Esto resulta en un costo de capital inicial significativamente más alto en comparación con los hornos atmosféricos tradicionales.

Mayor complejidad del proceso y tiempo de ciclo

Operar un horno de vacío requiere más experiencia técnica. El proceso de bombear la cámara al nivel de vacío requerido añade tiempo a cada ciclo, lo que puede afectar el rendimiento general para la producción de gran volumen.

Requisitos de mantenimiento

Las bombas de alto vacío, los sellos y la instrumentación que hacen que estos hornos sean efectivos también requieren un mantenimiento diligente y especializado para asegurar que funcionen correctamente y prevenir fugas.

Tomar la decisión correcta para su aplicación

La decisión de utilizar un horno de vacío debe estar impulsada por el objetivo final del componente que se está produciendo.

- Si su enfoque principal es la máxima pureza y resistencia del material (por ejemplo, turbinas aeroespaciales, implantes médicos): el procesamiento al vacío no es negociable, ya que es la única forma de prevenir las fallas microscópicas que pueden conducir a una falla catastrófica.

- Si su enfoque principal es unir componentes complejos y críticos sin contaminación: la soldadura fuerte al vacío es el método superior para crear uniones fuertes, herméticas y libres de fundente.

- Si su enfoque principal es el tratamiento térmico de uso general donde una oxidación superficial menor es aceptable: un horno atmosférico tradicional puede ser una solución más rentable.

En última instancia, dominar el entorno controlado de un horno de vacío es la clave para desbloquear todo el potencial de los materiales modernos.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Beneficio principal | Proporciona un entorno limpio y controlado para prevenir la oxidación y la contaminación, permitiendo una resistencia y pureza superiores del material. |

| Aplicaciones clave | Soldadura fuerte a alta temperatura, sinterización, producción de superaleaciones para la industria aeroespacial, dispositivos médicos y componentes críticos. |

| Compensaciones | Mayor costo inicial, mayor complejidad del proceso y tiempo de ciclo, y requisitos de mantenimiento especializados. |

| Casos de uso ideales | Esencial para la máxima pureza y resistencia (por ejemplo, turbinas, implantes), soldadura fuerte sin contaminación; no para tratamientos térmicos generales con oxidación aceptable. |

¿Listo para elevar su fabricación con precisión y pureza? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra fuerte capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden mejorar su procesamiento de materiales y ofrecer un rendimiento inigualable para sus aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores