En el campo médico, la soldadura fuerte al vacío es el proceso definitivo para fabricar componentes críticos donde el fallo no es una opción. Se utiliza para crear uniones excepcionalmente fuertes, puras y herméticamente selladas para dispositivos como instrumentos quirúrgicos, equipos de diagnóstico e implantes de soporte vital. El proceso se elige porque su entorno de vacío controlado previene la oxidación y elimina la necesidad de fundentes corrosivos, asegurando el más alto nivel de biocompatibilidad y limpieza requerido para la seguridad del paciente.

El desafío principal en la fabricación de dispositivos médicos es lograr una fiabilidad y pureza absolutas en cada componente. La soldadura fuerte al vacío aborda esto directamente creando uniones impecables y libres de contaminantes que son más fuertes y estériles que las realizadas por casi cualquier otro método de unión.

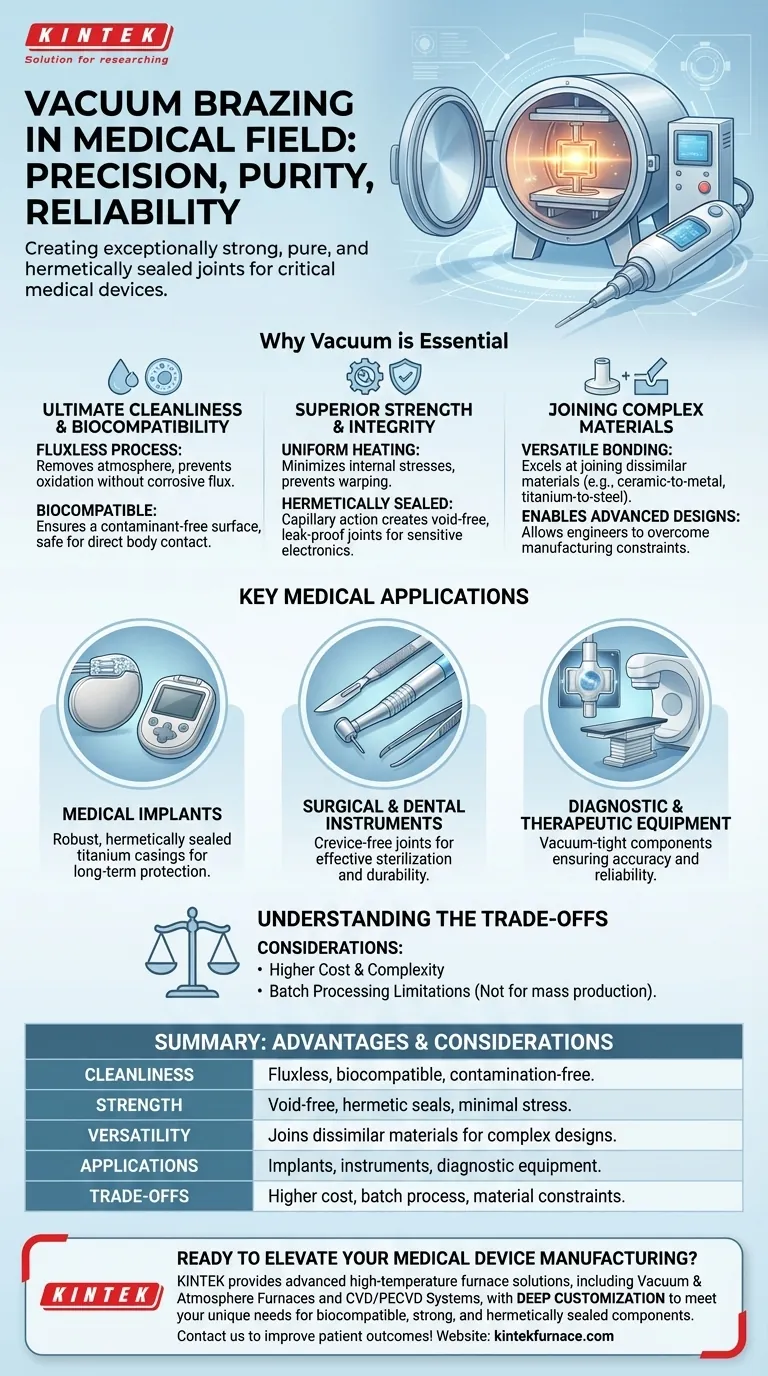

Por qué el vacío es esencial para los dispositivos médicos

La decisión de utilizar la soldadura fuerte al vacío está impulsada por las exigencias intransigentes de la industria médica. El entorno único de un horno de vacío proporciona tres ventajas fundamentales: limpieza máxima, integridad estructural superior y la capacidad de unir materiales complejos.

Lograr la máxima limpieza y biocompatibilidad

Los métodos de unión tradicionales a menudo utilizan un fundente químico para limpiar las superficies metálicas, lo que puede dejar residuos corrosivos o tóxicos. En un contexto médico, esto es inaceptable.

La soldadura fuerte al vacío es un proceso sin fundente. Al eliminar la atmósfera, el propio vacío evita que se formen óxidos en las piezas metálicas durante el calentamiento a alta temperatura, asegurando una superficie perfectamente limpia para que el material de aporte se una. Esto da como resultado una unión libre de contaminantes, lo que la hace intrínsecamente biocompatible y segura para el contacto directo con el cuerpo humano.

Garantizar una resistencia e integridad de la unión sin compromisos

Un horno de vacío proporciona un calentamiento y enfriamiento lentos y uniformes para todo el conjunto. Esto minimiza las tensiones internas que pueden hacer que las piezas se deformen o se agrieten, un problema común con los métodos de calentamiento localizados como la soldadura.

El metal de aporte es arrastrado hacia el espacio entre los componentes por acción capilar, creando una unión completa y sin huecos. Esto da como resultado conexiones herméticamente selladas y a prueba de fugas, lo cual es esencial para proteger la electrónica sensible dentro de un implante o para contener materiales dentro de equipos de diagnóstico.

Unión de materiales complejos y disímiles

Los dispositivos médicos modernos suelen ser conjuntos complejos de diferentes materiales elegidos por sus propiedades específicas. La soldadura fuerte al vacío sobresale en la unión de materiales disímiles, como la unión de un aislante cerámico a una carcasa de titanio o una punta de carburo a un instrumento de acero inoxidable. Esta versatilidad permite a los ingenieros diseñar dispositivos más avanzados y efectivos sin verse limitados por las restricciones de fabricación.

Aplicaciones médicas clave de la soldadura fuerte al vacío

Los principios de limpieza, resistencia y versatilidad hacen de la soldadura fuerte al vacío la solución preferida para una serie de aplicaciones médicas de alto riesgo.

Implantes Médicos

Para dispositivos como marcapasos, desfibriladores y bombas de administración de fármacos, la carcasa exterior debe estar perfectamente sellada para proteger los componentes electrónicos internos de los fluidos corporales durante décadas. La soldadura fuerte al vacío crea las robustas carcasas de titanio herméticamente selladas que hacen posible estos dispositivos que salvan vidas.

Instrumentos quirúrgicos y dentales

Las herramientas quirúrgicas reutilizables deben soportar ciclos de esterilización repetidos y agresivos. La soldadura fuerte al vacío crea uniones suaves y sin grietas entre diferentes partes de un instrumento, como una punta de acero endurecido y un mango de acero inoxidable. Esto elimina los huecos microscópicos donde las bacterias podrían esconderse, asegurando una esterilización efectiva.

Equipos de diagnóstico y terapéuticos

Maquinaria compleja como tubos de rayos X, aceleradores lineales y otros equipos de radioterapia dependen de componentes estancos al vacío para funcionar. La soldadura fuerte al vacío se utiliza para ensamblar estos componentes, asegurando la integridad y fiabilidad necesarias para diagnósticos precisos y un tratamiento seguro del paciente.

Comprender las compensaciones

Si bien es potente, la soldadura fuerte al vacío es un proceso especializado con consideraciones específicas. No es la opción adecuada para todas las aplicaciones.

Alto costo y complejidad

Los hornos de vacío representan una inversión de capital significativa, y su operación requiere técnicos altamente calificados. El proceso general es más costoso y requiere más tiempo que la soldadura o el estañado estándar.

Limitaciones del procesamiento por lotes

La soldadura fuerte al vacío es un proceso por lotes. Las piezas deben ensamblarse cuidadosamente, cargarse en el horno, someterse a un largo ciclo de calentamiento y enfriamiento, y luego descargarse. Esto limita el rendimiento en comparación con los métodos de unión continua y es más adecuado para componentes de alto valor que para la producción en masa.

Restricciones de diseño y materiales

El proceso requiere que las piezas estén diseñadas para permitir la acción capilar y que todos los materiales involucrados sean estables bajo alta temperatura y vacío. Los materiales con altas presiones de vapor, por ejemplo, no se pueden utilizar ya que contaminarían el ambiente de vacío.

Aplicación de esto a su proyecto

Al evaluar la soldadura fuerte al vacío, su objetivo principal determinará si sus beneficios justifican la inversión.

- Si su enfoque principal son los dispositivos implantables: La soldadura fuerte al vacío suele ser innegociable para lograr el sellado hermético y la biocompatibilidad absoluta requeridos.

- Si su enfoque principal son las herramientas quirúrgicas reutilizables: Utilice este proceso para crear uniones duraderas y sin grietas que garanticen la esterilizabilidad y una larga vida útil.

- Si su enfoque principal son los equipos de alto rendimiento: Elija la soldadura fuerte al vacío para unir materiales disímiles en conjuntos complejos que exigen integridad al vacío o una resistencia superior.

En última instancia, la soldadura fuerte al vacío permite a los ingenieros crear dispositivos médicos más seguros, fiables y avanzados que mejoran directamente los resultados para los pacientes.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Limpieza | El proceso sin fundente previene la oxidación, garantiza la biocompatibilidad y elimina los contaminantes para un uso médico seguro. |

| Resistencia | La acción capilar crea uniones sin huecos y herméticamente selladas con una tensión mínima para una alta fiabilidad. |

| Versatilidad | Une materiales disímiles como cerámicas y metales, lo que permite diseños de dispositivos complejos. |

| Aplicaciones | Se utiliza en implantes (por ejemplo, marcapasos), instrumentos quirúrgicos y equipos de diagnóstico para mayor durabilidad y esterilidad. |

| Inconvenientes | Mayor costo, procesamiento por lotes y restricciones de materiales en comparación con otros métodos. |

¿Listo para elevar la fabricación de sus dispositivos médicos con precisión y fiabilidad? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para componentes biocompatibles, resistentes y herméticamente sellados. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus proyectos y mejorar los resultados para los pacientes.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases