En las industrias médica y farmacéutica, la contribución principal de los hornos de vacío es la producción de materiales y dispositivos excepcionalmente puros, resistentes y biocompatibles. Al crear un entorno libre de contaminación y a alta temperatura, permiten la fabricación de componentes críticos, como implantes ortopédicos y herramientas quirúrgicas, que cumplen con los estrictos estándares de seguridad y rendimiento requeridos para su uso dentro del cuerpo humano.

El desafío central en la fabricación de materiales de grado médico es prevenir cualquier reacción con la atmósfera, lo que introduce impurezas y debilita el producto final. Los hornos de vacío resuelven este problema fundamental al eliminar el aire, asegurando que los procesos de tratamiento térmico mejoren las propiedades del material sin comprometer su pureza o biocompatibilidad.

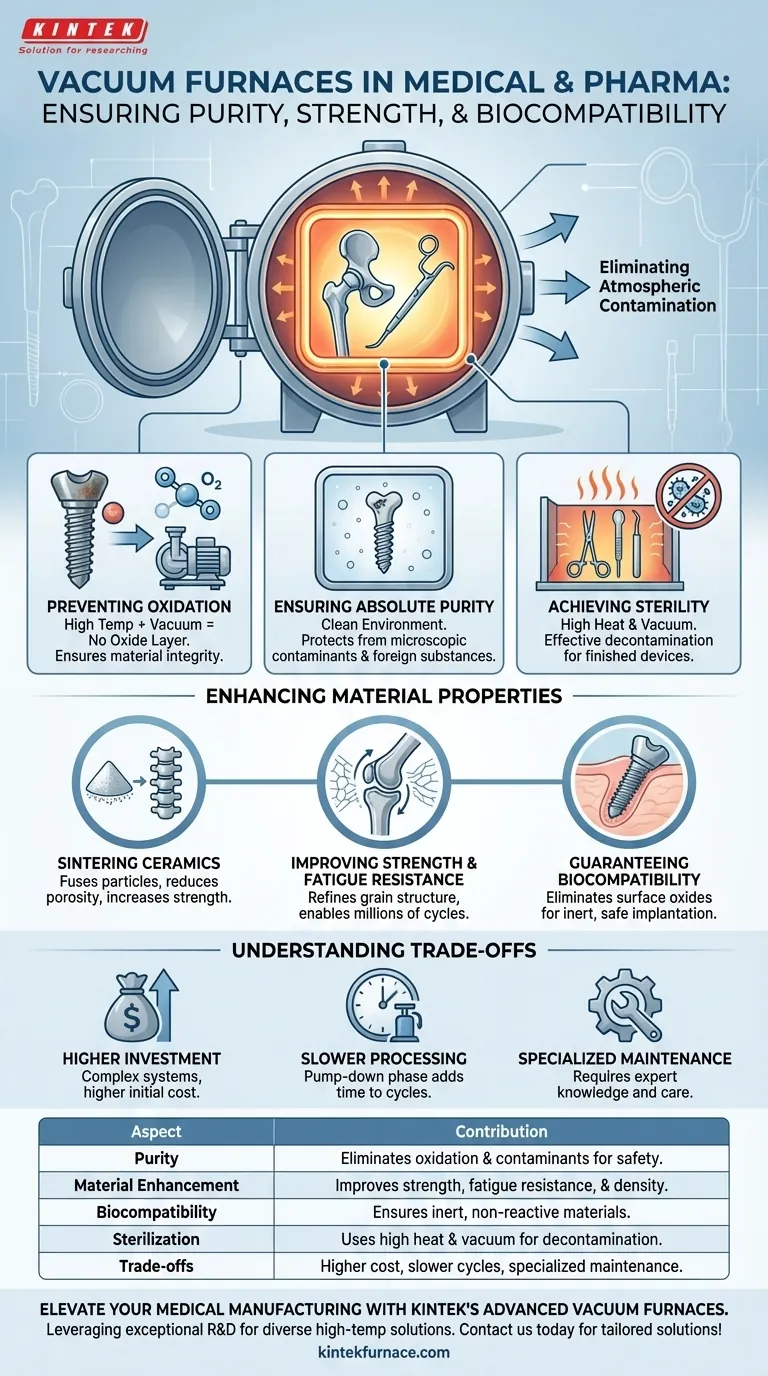

El Principio Central: Eliminación de la Contaminación Atmosférica

La característica definitoria de un horno de vacío es su capacidad para calentar materiales en un entorno por debajo de la presión atmosférica. Este cambio, aparentemente simple, tiene profundas implicaciones para la fabricación médica.

Prevención de la Oxidación

A altas temperaturas, la mayoría de los metales reaccionan con el oxígeno del aire. Este proceso, la oxidación, puede crear una capa de óxido quebradiza en la superficie de un implante o instrumento médico, lo que compromete su resistencia e integridad. Un entorno de vacío contiene prácticamente nada de oxígeno, lo que previene por completo esta reacción perjudicial.

Garantía de Pureza Absoluta

El cuerpo humano es extremadamente sensible a las sustancias extrañas. Incluso los contaminantes microscópicos introducidos durante la fabricación pueden provocar el rechazo del implante o respuestas inmunológicas adversas. Un horno de vacío proporciona una cámara de procesamiento inherentemente limpia, protegiendo los materiales de partículas transportadas por el aire y otras impurezas.

Logro de la Esterilidad

La combinación de calor elevado y un entorno de vacío es una herramienta poderosa para la esterilización. Este proceso asegura que los dispositivos médicos terminados, como los instrumentos quirúrgicos, estén libres de cualquier microorganismo antes de ser empaquetados y enviados a un hospital.

Mejora de las Propiedades del Material para Dispositivos Médicos

Más allá de simplemente prevenir la contaminación, los hornos de vacío se utilizan para mejorar fundamentalmente los materiales mismos, haciéndolos más fuertes, densos y duraderos.

Sinterización de Cerámicas de Alta Pureza

Las cerámicas avanzadas, como el nitruro de silicio, se utilizan en aplicaciones biomédicas por su resistencia y durabilidad. La sinterización al vacío es un proceso que calienta el polvo cerámico justo por debajo de su punto de fusión, haciendo que las partículas se fusionen para formar un objeto sólido y denso. Este proceso reduce la porosidad a casi cero, aumentando drásticamente la resistencia y fiabilidad del material para su uso en implantes espinales o articulares.

Mejora de la Resistencia y la Resistencia a la Fatiga

Para los implantes metálicos, como las articulaciones de cadera de titanio, el tratamiento térmico al vacío refina la estructura de grano interno del metal. Esto da como resultado una combinación superior de resistencia y resistencia a la fatiga, asegurando que el implante pueda soportar millones de ciclos de movimiento durante su vida útil sin fallar.

Garantía de Biocompatibilidad

La biocompatibilidad es la propiedad de un material para existir en contacto con los tejidos corporales sin causar una reacción dañina. La pureza lograda en un horno de vacío es el factor más importante para garantizar la biocompatibilidad. Al eliminar los óxidos superficiales y los contaminantes incrustados, el horno asegura que el producto final sea químicamente inerte y seguro para la implantación a largo plazo.

Comprensión de las Compensaciones (Trade-offs)

Si bien son indispensables para resultados de alta calidad, el uso de hornos de vacío implica consideraciones específicas que es importante comprender.

Mayor Inversión Inicial

Los hornos de vacío son sistemas complejos que involucran cámaras robustas, elementos calefactores avanzados y bombas de vacío sofisticadas. Su costo inicial de adquisición es significativamente mayor que el de los hornos atmosféricos convencionales.

Procesamiento por Lotes Más Lento

Cada ciclo de producción en un horno de vacío requiere una fase de "bombeo" para eliminar el aire de la cámara, lo que añade tiempo. Esto hace que el procesamiento por lotes sea inherentemente más lento en comparación con las operaciones de horno continuo o al aire libre.

Mantenimiento Especializado

Los componentes de alto rendimiento de un horno de vacío, particularmente los sellos de vacío, las bombas y los sistemas de control, requieren conocimientos especializados para el mantenimiento y la reparación rutinarios. Esto aumenta los costos operativos.

Tomar la Decisión Correcta para su Objetivo

Al evaluar el papel de los hornos de vacío, su decisión debe guiarse por su objetivo principal.

- Si su enfoque principal es la seguridad del paciente y la fiabilidad del dispositivo: El procesamiento al vacío es el estándar innegociable para implantes críticos y herramientas quirúrgicas reutilizables, ya que es la única forma de garantizar la pureza y la integridad del material requeridas.

- Si su enfoque principal es la eficiencia de fabricación y el costo: El mayor costo inicial y los tiempos de ciclo más lentos deben sopesarse frente al valor significativo a largo plazo derivado de tasas de fallo más bajas, menos retiradas de productos y la capacidad de producir dispositivos médicos premium de alto margen.

- Si su enfoque principal es la innovación de materiales: Un horno de vacío es una herramienta esencial de I+D para desarrollar biomateriales de próxima generación, ya que proporciona el entorno prístino y controlado necesario para probar y perfeccionar nuevas composiciones de materiales.

En última instancia, el uso de hornos de vacío es un elemento fundamental para generar confianza entre el fabricante de dispositivos médicos, el médico y el paciente.

Tabla de Resumen:

| Aspecto | Contribución |

|---|---|

| Pureza | Elimina la oxidación y los contaminantes para un uso médico seguro. |

| Mejora del Material | Mejora la resistencia, la resistencia a la fatiga y la densidad mediante la sinterización. |

| Biocompatibilidad | Garantiza que los materiales sean inertes y no reactivos en el cuerpo humano. |

| Esterilización | Utiliza calor elevado y vacío para descontaminar los dispositivos eficazmente. |

| Compensaciones | Mayor costo, procesamiento más lento, mantenimiento especializado requerido. |

Eleve su Fabricación Médica con los Hornos de Vacío Avanzados de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté produciendo implantes ortopédicos, herramientas quirúrgicas o innovando biomateriales, nuestros hornos de vacío ofrecen la pureza, resistencia y fiabilidad esenciales para la seguridad del paciente y el cumplimiento normativo.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia de producción y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de sinterización? Logre piezas densas y de alta calidad de manera eficiente

- ¿Qué tan precisa es la medición y el monitoreo de la temperatura en un horno de vacío? Logre una precisión de ±1.5 °C y una uniformidad de ±5 °C

- ¿Cuáles son algunas aplicaciones industriales comunes de los hornos de vacío? Desbloquea la pureza y el rendimiento en tus procesos

- ¿Cómo facilitan los sistemas de hornos de vacío las pruebas de envejecimiento acelerado para SDSS2507? Garantice la precisión en la dispersión de neutrones

- ¿Cómo permite un horno de vacío la recolección eficaz de vapor de magnesio? Dominio del control de temperatura zonificada para alta pureza

- ¿Cuáles son los pasos involucrados en el proceso del horno de vacío? Domine el tratamiento térmico de precisión para obtener piezas más limpias y resistentes

- ¿Por qué son importantes los hornos de vacío en la industria aeroespacial? Esenciales para componentes de alta resistencia y pureza

- ¿Cómo utiliza un horno de sinterización por microondas las propiedades del material para calentar h-BN/ZrO2/SiC? Optimizar resultados