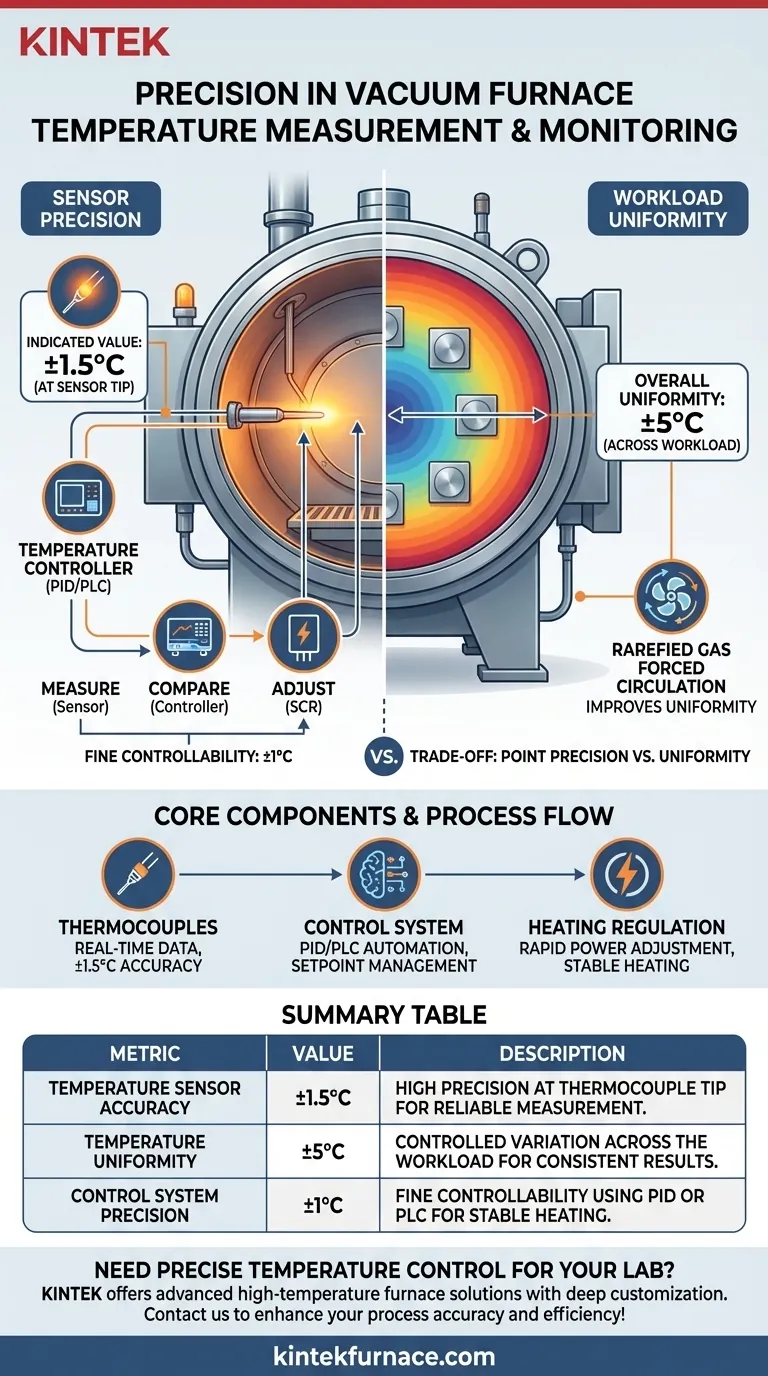

En los hornos de vacío modernos, la medición de la temperatura es notablemente precisa, con el valor indicado por un sensor de termopar logrando típicamente una precisión de ±1.5 °C. Sin embargo, la métrica más crítica para los resultados del proceso —la uniformidad general de la temperatura en toda la pieza de trabajo— generalmente se controla dentro de ±5 °C, especialmente cuando se utilizan técnicas especializadas para distribuir el calor.

La precisión de un horno de vacío no es un número único. Es una historia de dos métricas: la alta precisión del propio sensor de temperatura y la uniformidad práctica del calor en toda la cámara interna, que es la verdadera medida del rendimiento de un horno.

Los componentes clave del control de temperatura

Lograr una alta precisión requiere un sistema sofisticado donde múltiples componentes trabajan en conjunto. La precisión final de la temperatura es producto del sensor, el controlador y la regulación del elemento calefactor.

El papel de los termopares

Un termopar es el sensor principal utilizado para la medición de la temperatura. Estos sensores robustos se pueden colocar estratégicamente en toda la zona de calentamiento, a menudo en contacto directo o cerca de la pieza de trabajo, para proporcionar datos de temperatura en tiempo real.

La señal del termopar al sistema de control es altamente precisa, lo que permite que la temperatura indicada por el horno sea confiable dentro de ±1.5 °C de la temperatura real en la punta del sensor.

El sistema de control (el "cerebro")

El termopar envía su señal a un controlador de temperatura, que actúa como el cerebro de la operación. Este controlador compara continuamente la temperatura medida con el punto de ajuste deseado programado por el operador.

Los hornos modernos utilizan métodos de control avanzados como el control programable PID (Proporcional-Integral-Derivativo) o la automatización PLC (Controlador Lógico Programable). Estos sistemas permiten una gestión precisa no solo de la temperatura final, sino también de la velocidad de calentamiento (velocidad de rampa), asegurando que los materiales se procesen de acuerdo con especificaciones exactas. La controlabilidad puede ser tan fina como ±1 °C.

La regulación del sistema de calentamiento

Cuando el controlador detecta una desviación del punto de ajuste, ajusta la potencia suministrada a los elementos calefactores del horno. Esto a menudo se gestiona mediante una fuente de alimentación de rectificador controlado por silicio (SCR), que puede realizar ajustes mínimos y rápidos a la salida eléctrica.

Este sistema de circuito cerrado de medir > comparar > ajustar ocurre muchas veces por segundo, lo que resulta en un control de temperatura excepcionalmente estable y fino.

Comprendiendo las compensaciones: precisión vs. uniformidad

Si bien la precisión del sensor es alta, solo representa la temperatura en un solo punto. Para los ingenieros y científicos de materiales, la métrica más importante es la uniformidad de la temperatura, que describe la variación máxima de temperatura en toda la zona calentada o carga de trabajo.

Precisión puntual en el sensor

Como se estableció, la lectura del termopar en sí misma es extremadamente precisa (±1.5 °C). Este es el número que verá en la pantalla del horno y en los registros de datos. Es un indicador confiable de la temperatura en una ubicación específica.

Uniformidad en toda la carga de trabajo

En el entorno de vacío, la transferencia de calor ocurre principalmente a través de la radiación, lo que puede provocar puntos calientes y fríos. Debido a esto, la temperatura en una parte grande o en un lote completo de piezas más pequeñas puede no ser perfectamente uniforme.

Un horno de vacío de alta calidad está diseñado para minimizar esta variación. Una especificación típica para la uniformidad de la temperatura es de ±5 °C, lo que significa que ninguna parte de la carga de trabajo diferirá más de 10 °C de otra parte (por ejemplo, si el punto de ajuste es de 1000 °C, toda la zona estará entre 995 °C y 1005 °C).

Mejora de la uniformidad con la circulación de gas

Para combatir el calentamiento desigual, algunos procesos utilizan la circulación forzada de gas enrarecido. Al introducir una pequeña cantidad de gas inerte (como argón o nitrógeno) y circularlo con un ventilador, el horno añade convección al proceso de transferencia de calor.

Esto mueve activamente el calor por la cámara, mejorando significativamente la uniformidad de la temperatura y asegurando que se mantenga dentro de ese rango crítico de ±5 °C, incluso para geometrías de piezas complejas. La desventaja es operar a un nivel de vacío ligeramente más bajo.

Tomando la decisión correcta para su proceso

Comprender la diferencia entre la precisión de la medición y la uniformidad térmica es fundamental para lograr los resultados deseados en sus materiales.

- Si su enfoque principal es la validación e informes del proceso: Confíe en la alta precisión de la temperatura indicada por el termopar (típicamente ±1.5 °C) para sus registros de datos e informes de calidad.

- Si su enfoque principal es garantizar propiedades consistentes del material: Preste mucha atención a la uniformidad de la temperatura especificada del horno (a menudo ±5 °C), ya que esto refleja la variación de temperatura real que experimentará el material.

- Si su enfoque principal es procesar piezas grandes o complejas: Priorice los hornos que ofrecen características como control de calor multizona o circulación forzada de gas para gestionar activamente la distribución del calor y garantizar la uniformidad.

En última instancia, dominar su proceso térmico depende de saber cuál de estas métricas es más importante para su aplicación específica.

Tabla resumen:

| Métrica | Valor | Descripción |

|---|---|---|

| Precisión del sensor de temperatura | ±1.5 °C | Alta precisión en la punta del termopar para una medición confiable. |

| Uniformidad de temperatura | ±5 °C | Variación controlada en toda la carga de trabajo para resultados consistentes. |

| Precisión del sistema de control | ±1 °C | Fina controlabilidad usando PID o PLC para un calentamiento estable. |

¿Necesita un control preciso de la temperatura para su laboratorio? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la precisión y eficiencia de su proceso.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores