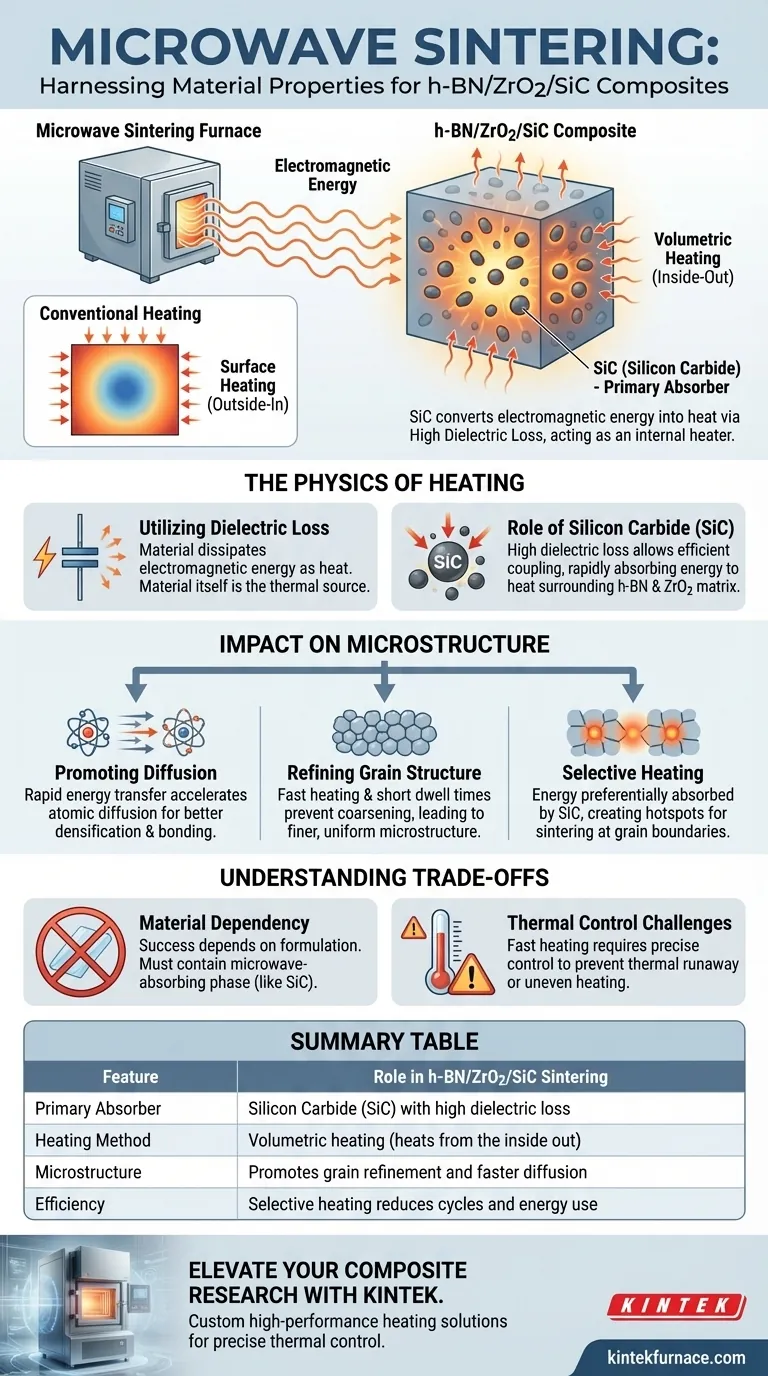

Los hornos de sinterización por microondas aprovechan las propiedades dieléctricas específicas de los componentes cerámicos para generar calor directamente dentro del propio material. En el contexto de los compuestos de h-BN/ZrO2/SiC, el horno depende en gran medida de las capacidades de absorción de microondas del Carburo de Silicio (SiC) para actuar como fuente de calor principal. El SiC absorbe la energía electromagnética y la convierte en calor a través de la pérdida dieléctrica, iniciando un proceso de calentamiento "volumétrico" que calienta el compuesto de adentro hacia afuera.

La ventaja principal de esta técnica radica en utilizar la alta pérdida dieléctrica del SiC para impulsar un calentamiento volumétrico rápido. Esta generación interna de energía promueve una difusión más rápida y estructuras de grano más finas, lo que conduce a una microestructura superior en comparación con los métodos convencionales de calentamiento externo.

La Física del Calentamiento por Microondas

Utilización de la Pérdida Dieléctrica

La sinterización por microondas no depende de elementos calefactores externos para transferir calor por conducción o convección. En cambio, explota las características de pérdida dieléctrica de los materiales compuestos.

Esta propiedad determina la capacidad de un material para disipar energía electromagnética en forma de calor. El horno genera un campo de microondas y el propio material se convierte en la fuente de energía térmica.

El Papel del Carburo de Silicio (SiC)

En un compuesto de h-BN/ZrO2/SiC, los materiales no absorben la energía por igual. El Carburo de Silicio (SiC) actúa como el componente crítico que absorbe microondas.

Debido a que el SiC tiene una alta pérdida dieléctrica, se acopla eficientemente con el campo de microondas. Absorbe la energía rápidamente, actuando efectivamente como un calentador interno para la matriz circundante de h-BN (Nitruro de Boro Hexagonal) y ZrO2 (Dióxido de Zirconio).

Calentamiento Volumétrico

La sinterización tradicional calienta un material desde la superficie hacia adentro, lo que puede crear gradientes térmicos. La sinterización por microondas logra el calentamiento volumétrico, lo que significa que el calor se genera en todo el volumen de la pieza simultáneamente.

Este proceso a menudo resulta en que el núcleo esté ligeramente más caliente que la superficie, impulsando el calor desde el interior hacia afuera. Esta inversión del perfil térmico ayuda a eliminar los problemas de "centro frío" que a menudo se encuentran en el procesamiento convencional.

Impacto en la Microestructura del Compuesto

Promoción de la Difusión

El acoplamiento directo de la energía de microondas con el material conduce a altas tasas de calentamiento y alta eficiencia térmica.

Esta rápida transferencia de energía acelera los mecanismos de difusión atómica. La difusión mejorada es esencial para la densificación y la unión adecuadas entre las fases de h-BN, ZrO2 y SiC.

Refinamiento de la Estructura de Grano

Una de las ventajas distintivas de este método es la capacidad de controlar el crecimiento del grano.

Debido a que las tasas de calentamiento son rápidas y los tiempos de permanencia suelen ser más cortos, hay menos tiempo para que los granos se aglomeren. Esto conduce al refinamiento del grano, creando una microestructura más fina y uniforme que generalmente se correlaciona con propiedades mecánicas mejoradas.

Calentamiento Selectivo

El horno utiliza calentamiento selectivo, lo que significa que la energía es absorbida preferentemente por las fases con la mayor pérdida dieléctrica (SiC).

Este calentamiento localizado puede crear puntos calientes microscópicos que facilitan la sinterización en los límites de grano sin someter a toda la masa del material a cargas térmicas excesivas innecesariamente.

Comprensión de las Compensaciones

Dependencia del Material

El éxito de este proceso depende completamente de la formulación del material.

Si al compuesto le falta una fase absorbente de microondas suficiente como el SiC, el horno no puede generar calor de manera eficiente. El proceso requiere un equilibrio preciso de propiedades dieléctricas para funcionar; los materiales transparentes a las microondas simplemente no se calentarán.

Desafíos de Control Térmico

Si bien las altas tasas de calentamiento son beneficiosas para la eficiencia, requieren un control preciso.

La generación interna rápida de calor a veces puede provocar una descontrolada o un calentamiento desigual si el SiC no se dispersa de manera específica y uniforme. El perfil de calentamiento "de adentro hacia afuera" debe gestionarse cuidadosamente para evitar tensiones térmicas dentro de la pieza compuesta.

Tomando la Decisión Correcta para su Objetivo

Al decidir si utilizar la sinterización por microondas para sus compuestos cerámicos, considere sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Integridad Microestructural: Este método es ideal para lograr tamaños de grano finos y prevenir el crecimiento que a menudo se observa en ciclos de sinterización convencionales largos.

- Si su enfoque principal es la Eficiencia del Proceso: Esta técnica ofrece tasas de calentamiento significativamente más rápidas y una mayor eficiencia térmica, reduciendo el tiempo total de procesamiento.

La sinterización por microondas transforma la propia formulación del material en el elemento calefactor, ofreciendo un camino hacia propiedades compuestas superiores a través de una transferencia de energía volumétrica rápida.

Tabla Resumen:

| Característica | Rol en la Sinterización de h-BN/ZrO2/SiC |

|---|---|

| Absorbedor Principal | Carburo de Silicio (SiC) con alta pérdida dieléctrica |

| Método de Calentamiento | Calentamiento volumétrico (calienta de adentro hacia afuera) |

| Microestructura | Promueve el refinamiento del grano y una difusión más rápida |

| Eficiencia | El calentamiento selectivo reduce los ciclos y el uso de energía |

Mejore su Investigación de Compuestos con KINTEK

Lograr la microestructura perfecta en compuestos de h-BN/ZrO2/SiC requiere un control térmico preciso y equipos expertos. Respaldado por I+D y fabricación líderes en la industria, KINTEK proporciona soluciones de calentamiento de alto rendimiento adaptadas a las necesidades únicas de su laboratorio.

Nuestra amplia gama de hornos de alta temperatura personalizables para laboratorio incluye:

- Hornos de Mufla y Tubo para tratamientos térmicos estándar.

- Sistemas Rotatorios y de Vacío para procesamiento de materiales especializado.

- Sistemas CVD para deposición química de vapor avanzada.

¿Listo para mejorar su eficiencia de sinterización y la integridad del material? ¡Contacte a KINTEK hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización por plasma SPS

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo mejora el entorno de presión negativa de un horno de infiltración por vacío los compuestos? Lograr una densidad del 100%

- ¿Cómo se maneja el nitrógeno en el proceso de temple al vacío? Optimice su tratamiento térmico con precisión

- ¿Qué función crítica cumple el gas argón en el sinterizado de cerámicas de Ti2AlN? Garantizar la pureza de fase y prevenir la oxidación

- ¿Cuál es la función principal de un horno de destilación al vacío en los procesos de recuperación de magnesio de residuos de alta peligrosidad? Purificar y Reciclar Metal Valioso de Forma Segura

- ¿Cuáles son los beneficios del efecto de desgasificación durante el calentamiento al vacío? Desbloquee un rendimiento y una durabilidad superiores del metal

- ¿Por qué se requiere un vacío para la difusión en fase gaseosa del azufre? Aumentar la carga de azufre de Se-ZnS/HSC al 68,2% en peso

- ¿Cómo se construyen y operan los hornos de vacío? Desbloquee la precisión y la pureza en el procesamiento de materiales

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para PB2T-TEG-TiO2-X? Protege polímeros sensibles y previene la oxidación