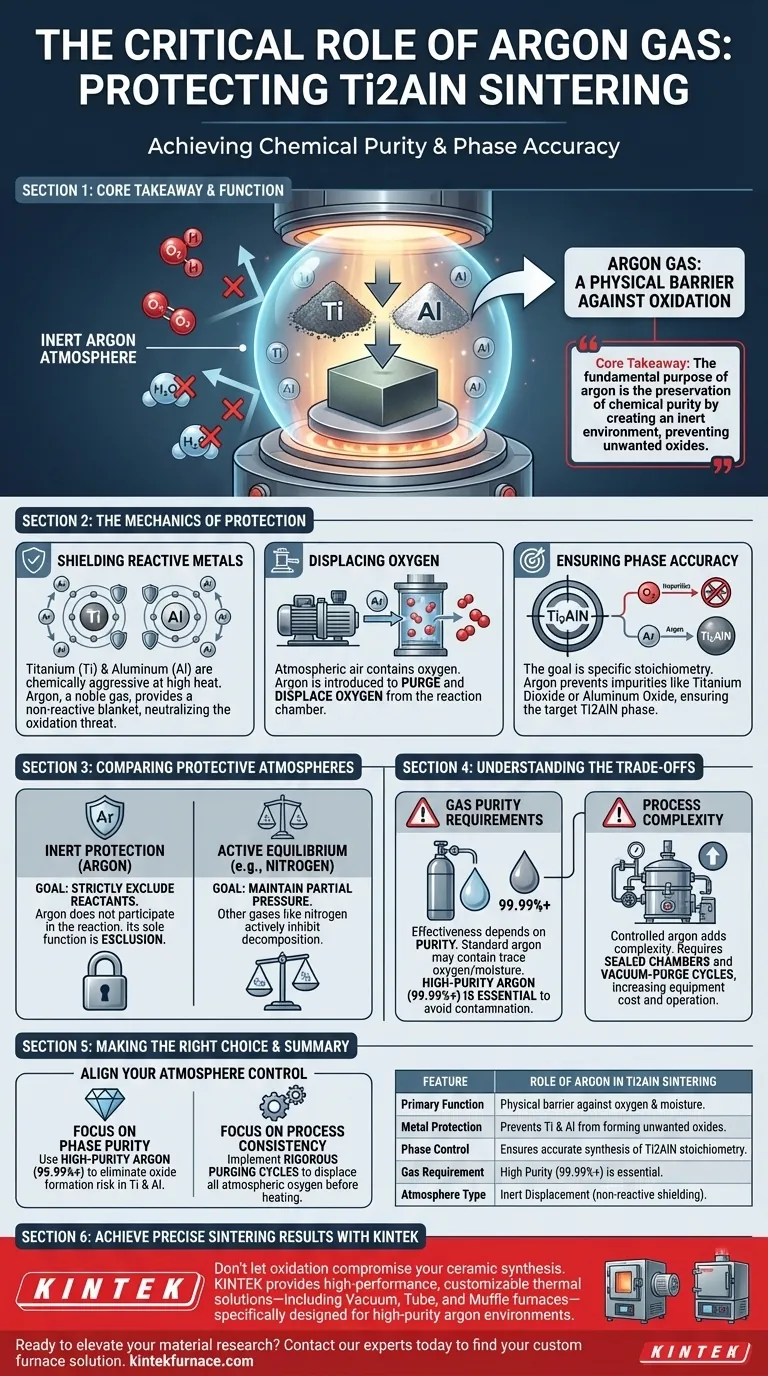

El gas argón sirve como una barrera física crítica contra la oxidación durante el sinterizado de cerámicas de Ti2AlN. Actúa como un medio inerte que desplaza el aire dentro de la cámara de reacción, evitando que los polvos de titanio (Ti) y aluminio (Al) altamente reactivos reaccionen químicamente con el oxígeno.

Conclusión Clave El propósito fundamental del argón en este proceso es la preservación de la pureza química. Al crear un entorno inerte, el argón evita que los metales constituyentes se degraden en óxidos no deseados, asegurando la síntesis exitosa y precisa de la fase Ti2AlN objetivo.

La Mecánica de la Protección

Protección de Metales Reactivos

El titanio (Ti) y el aluminio (Al) son los componentes metálicos primarios en la síntesis de Ti2AlN. Ambos metales son químicamente agresivos, especialmente cuando se calientan.

En presencia de oxígeno, estos metales se oxidan rápidamente. El argón, al ser un gas noble, proporciona una capa no reactiva que rodea estos polvos, neutralizando la amenaza de oxidación.

Desplazamiento del Oxígeno

La cámara de reacción contiene naturalmente aire atmosférico, que es rico en oxígeno. Antes y durante el proceso de sinterizado a alta temperatura, se introduce argón para llenar la cámara.

Esto purga eficazmente el oxígeno del entorno. Sin este desplazamiento, el oxígeno reaccionaría inmediatamente con los polvos metálicos calentados.

Garantizar la Precisión de Fase

El objetivo final del sinterizado es lograr una estequiometría específica: la fase Ti2AlN. Si ocurre oxidación, el equilibrio químico se ve alterado.

En lugar de Ti2AlN, la reacción produciría impurezas como dióxido de titanio u óxido de aluminio. El argón asegura que la reacción produzca solo el compuesto cerámico deseado.

Comparación de Atmósferas Protectoras

Protección Inerte vs. Protección Activa

Es importante distinguir entre protección inerte y mantenimiento de equilibrio activo. Como se ve en otros procesos cerámicos, como el sinterizado de nitruro de silicio, se utilizan gases como el nitrógeno para inhibir activamente la descomposición manteniendo la presión parcial.

El Papel Específico del Argón

Sin embargo, para Ti2AlN, el objetivo no es equilibrar una presión de descomposición, sino excluir estrictamente los reactivos. El argón no participa en la reacción química de ninguna manera; su única función es la exclusión.

Comprender las Compensaciones

Requisitos de Pureza del Gas

Si bien el argón es químicamente inerte, la efectividad de la atmósfera protectora depende completamente de la pureza de la fuente de gas. El argón industrial estándar aún puede contener trazas de oxígeno o humedad.

Si el suministro de argón no es de una pureza suficientemente alta, incluso la atmósfera "protectora" puede introducir suficiente oxígeno para contaminar los sensibles polvos de titanio y aluminio.

Complejidad del Proceso

El uso de una atmósfera controlada de argón añade complejidad a la configuración del horno. La cámara debe estar sellada y ser capaz de mantener una presión positiva o ciclos de purga al vacío.

Esto aumenta el costo del equipo y los gastos operativos en comparación con los procesos de sinterizado que se pueden realizar al aire.

Tomar la Decisión Correcta para su Objetivo

Para optimizar el sinterizado de Ti2AlN, debe alinear el control de su atmósfera con sus requisitos de pureza específicos.

- Si su enfoque principal es la Pureza de Fase: Utilice argón de alta pureza (99.99%+) para eliminar por completo el riesgo de formación de óxido en los polvos de Ti y Al.

- Si su enfoque principal es la Consistencia del Proceso: Implemente ciclos de purga rigurosos para garantizar que todo el oxígeno atmosférico sea desplazado por argón antes de aplicar calor.

El éxito en el sinterizado de Ti2AlN no solo depende del control de la temperatura, sino de la exclusión absoluta de oxígeno a través de una atmósfera de argón inerte de alta calidad.

Tabla Resumen:

| Característica | Papel del Argón en el Sinterizado de Ti2AlN |

|---|---|

| Función Principal | Actúa como una barrera física contra el oxígeno y la humedad. |

| Protección de Metales | Evita que los polvos reactivos de Ti y Al formen óxidos no deseados. |

| Control de Fase | Asegura la síntesis precisa de la estequiometría Ti2AlN objetivo. |

| Requisito de Gas | La alta pureza (99.99%+) es esencial para evitar la contaminación por trazas. |

| Tipo de Atmósfera | Desplazamiento inerte (protección no reactiva). |

Logre Resultados de Sinterizado Precisos con KINTEK

No permita que la oxidación comprometa su síntesis de cerámica. KINTEK ofrece soluciones térmicas personalizables de alto rendimiento, incluidos hornos de vacío, de tubo y mufla, diseñados específicamente para mantener los entornos de argón de alta pureza requeridos para materiales sensibles como Ti2AlN.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas garantizan que su laboratorio logre una precisión de fase y una consistencia de proceso perfectas en todo momento.

¿Listo para mejorar su investigación de materiales? Póngase en contacto con nuestros expertos hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona un horno de sinterización al vacío en términos de calentamiento? Domine la sinterización de precisión para materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo contribuye un horno de secado al vacío de alta precisión a la preparación de pastas de electrodos de LiFePO4?

- ¿Qué industrias se benefician del uso de hornos de vacío? Logre Pureza y Precisión en Sectores de Alto Riesgo

- ¿Por qué se requiere un horno de secado de vacío de precisión para procesar láminas de electrodos en el recubrimiento de lodos LMFP? Secado esencial

- ¿Cómo facilita un sistema de secado por alto vacío el secado de MgAlhfip? Garantizar la pureza de los electrolitos de magnesio

- ¿Cuáles son las aplicaciones del soldadura fuerte en horno en las industrias médica y farmacéutica? Lograr uniones estériles y de alta resistencia

- ¿Por qué se utiliza un horno de secado al vacío para el tratamiento de recocido de películas de polímero conductoras de iones? Mejora la estabilidad de la película