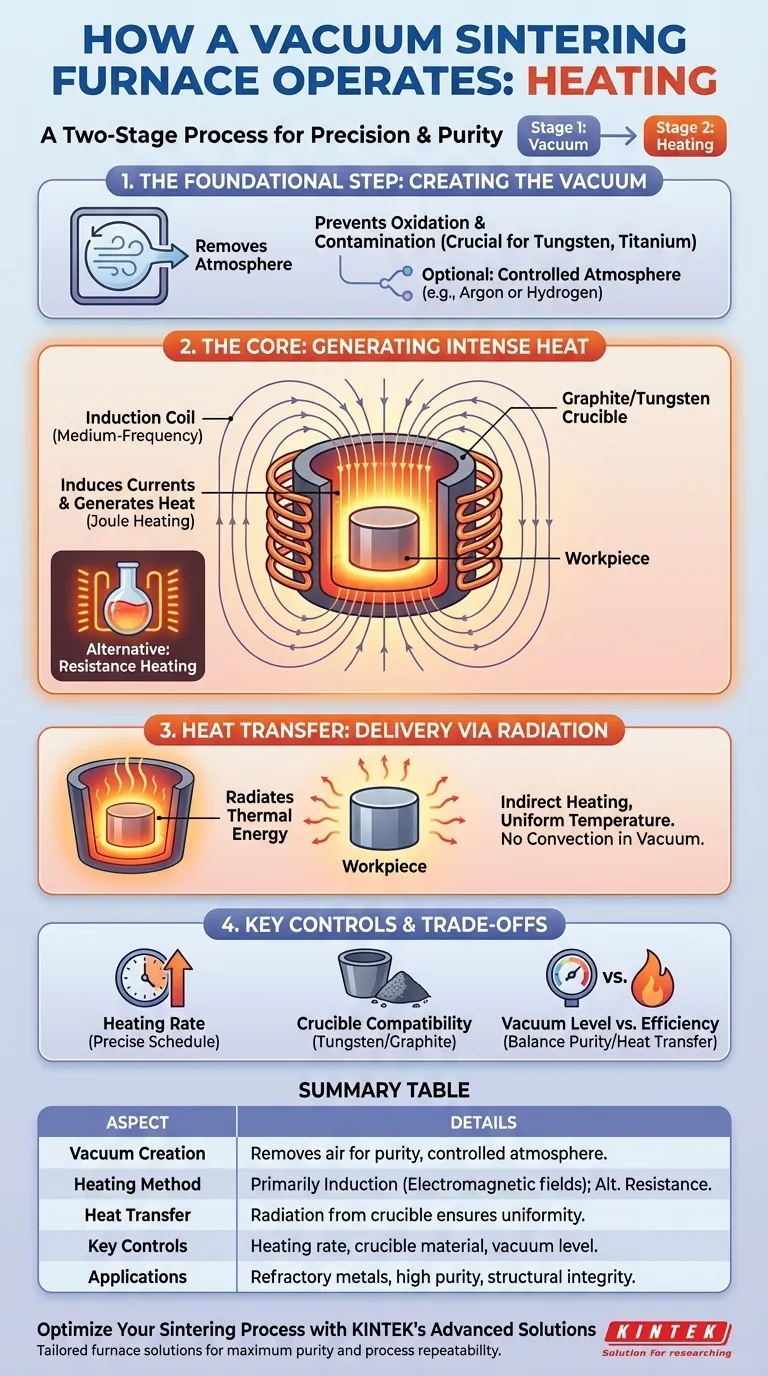

En su esencia, un horno de sinterización al vacío funciona mediante un proceso de dos etapas. Primero, elimina la atmósfera de una cámara sellada para crear un vacío limpio y controlado. Luego, genera calor intenso —más comúnmente a través de la inducción electromagnética— que se irradia sobre el material para fusionarlo en una masa sólida sin derretirlo.

El objetivo fundamental de este método de calentamiento no es simplemente alcanzar altas temperaturas, sino hacerlo con absoluta precisión en un entorno ultrapuro. Esto evita reacciones químicas no deseadas, asegurando que el producto final tenga una integridad estructural y pureza superiores.

El Paso Fundamental: Creando el Vacío

Antes de que ocurra cualquier calentamiento, el horno debe establecer un vacío estable. Este paso inicial es innegociable y es central para todo el proceso.

Prevención de la Oxidación y Contaminación

Al eliminar el aire y otros gases reactivos, el ambiente de vacío evita que el material se oxide o se contamine a altas temperaturas. Esto es crítico para procesar metales reactivos o refractarios como el tungsteno y el titanio.

Permitiendo un Control Atmosférico Preciso

Una vez que se logra el vacío, el operador del horno puede introducir una atmósfera específica y controlada si es necesario. Para ciertos procesos, se puede usar una presión parcial de un gas inerte (como el argón) o un gas reactivo (como el hidrógeno, para la desoxidación) para refinar aún más el ambiente de sinterización.

El Mecanismo de Calentamiento Central: Cómo se Genera el Calor

Con el vacío establecido, el horno comienza el ciclo de calentamiento. Si bien existen varios métodos, uno es dominante en aplicaciones de alto rendimiento.

Calentamiento por Inducción: El Método Principal

La mayoría de los hornos de sinterización al vacío modernos utilizan calentamiento por inducción de media frecuencia. Una bobina eléctrica fuera de la zona caliente genera un potente campo magnético alterno.

Este campo pasa a través de un crisol de grafito o tungsteno dentro del horno. El crisol resiste el campo magnético, lo que induce poderosas corrientes eléctricas dentro de él, generando calor intenso (calentamiento Joule).

Calentamiento por Resistencia: Un Enfoque Alternativo

Un método alternativo utiliza elementos calefactores de resistencia de alta potencia, a menudo hechos de grafito, molibdeno o tungsteno. Estos calentadores rodean el área de trabajo (a veces llamada retorta) y generan calor de manera muy similar a un horno convencional, pero a temperaturas mucho más altas. El calor se transfiere luego a la pieza de trabajo en el interior.

Transferencia de Calor: Suministrando Energía a la Pieza de Trabajo

Generar calor es solo la mitad de la batalla. El sistema debe entregar ese calor de manera uniforme al material que se está sinterizando.

Del Crisol al Componente a Través de la Radiación

En el vacío, la transferencia de calor por convección es insignificante. En cambio, el crisol o los elementos calefactores calentados irradian energía térmica directamente a la pieza de trabajo. Este calentamiento indirecto es clave para el proceso.

Asegurando una Temperatura Uniforme

Debido a que todo el crisol se convierte en la fuente de calor, irradia energía desde todos los lados hacia la pieza de trabajo en su centro. Esto promueve una excepcional uniformidad de temperatura, evitando los puntos calientes y los gradientes térmicos que pueden comprometer la integridad estructural de una pieza.

Comprendiendo las Ventajas y Desventajas y los Controles Clave

La eficacia del calentamiento por sinterización al vacío reside en el control preciso de múltiples variables. La incomprensión de estas puede conducir a malos resultados.

La Importancia de la Tasa de Calentamiento

La tasa de aumento de temperatura es tan crítica como la temperatura final de sinterización. Un sistema de control programable permite al operador aumentar y disminuir la temperatura según un programa preciso, lo cual es esencial para gestionar las tensiones del material y asegurar un proceso de sinterización completo.

Compatibilidad entre Material y Crisol

La elección del material del crisol es deliberada. Se utiliza un crisol de tungsteno para aplicaciones de muy alta temperatura que involucran metales refractarios, mientras que un crisol de grafito es una opción común para otros materiales. El crisol debe poder soportar la temperatura objetivo sin reaccionar con la pieza de trabajo.

Nivel de Vacío vs. Eficiencia

Un vacío más profundo asegura una mayor pureza, pero también puede hacer que la transferencia de calor sea menos eficiente al eliminar todas las moléculas de gas que podrían ayudar a conducir el calor. El proceso debe equilibrar el nivel de vacío requerido para la pureza con la necesidad de un calentamiento eficiente y uniforme.

Tomando la Decisión Correcta para su Objetivo de Sinterización

Comprender los principios del calentamiento en horno de vacío le permite adaptar el proceso a su objetivo específico.

- Si su enfoque principal es la máxima pureza para metales refractarios: La combinación de un vacío profundo y el calentamiento por inducción de un crisol químicamente compatible (como el tungsteno) es el método definitivo.

- Si su enfoque principal es la repetibilidad y uniformidad del proceso: Su éxito depende de la sinergia entre el sistema de vacío, un controlador de temperatura preciso y un método de calentamiento indirecto que garantice una radiación térmica uniforme.

- Si está solucionando resultados inconsistentes: Investigue inmediatamente la estabilidad de su vacío durante el ciclo de calentamiento, la precisión de sus sensores de temperatura (termopares) y la integridad física de sus elementos calefactores o crisol.

Al dominar estos principios de vacío, generación de calor y transferencia térmica, obtendrá un control completo sobre las propiedades finales de su material.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Creación de Vacío | Elimina el aire para prevenir la oxidación y contaminación, permitiendo atmósferas controladas. |

| Método de Calentamiento | Principalmente calentamiento por inducción mediante campos electromagnéticos; la alternativa es el calentamiento por resistencia. |

| Transferencia de Calor | La radiación del crisol a la pieza de trabajo asegura una temperatura uniforme sin convección. |

| Controles Clave | Tasa de calentamiento, nivel de vacío y compatibilidad del material del crisol para una sinterización óptima. |

| Aplicaciones | Ideal para metales refractarios como el tungsteno y el titanio, asegurando alta pureza e integridad estructural. |

Optimice su Proceso de Sinterización con las Soluciones Avanzadas de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite la máxima pureza para metales refractarios o una mayor repetibilidad del proceso, nuestra experiencia garantiza resultados superiores. Contáctenos hoy para discutir cómo podemos adaptar un horno a sus objetivos específicos de sinterización y mejorar el rendimiento de su material.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización