En resumen, cualquier industria que requiera un tratamiento térmico de materiales sin oxidación o contaminación de la superficie se beneficia de los hornos de vacío. Los sectores clave incluyen el aeroespacial, médico, automotriz, de herramientas y matrices, y el de la electrónica, donde la integridad estructural y la pureza de los componentes son absolutamente críticas para el rendimiento y la seguridad.

El valor central de un horno de vacío no es solo el calor, sino el control absoluto. Al eliminar la atmósfera, se eliminan las reacciones impredecibles como la oxidación, lo que permite la creación de componentes con una pureza, resistencia y consistencia incomparables.

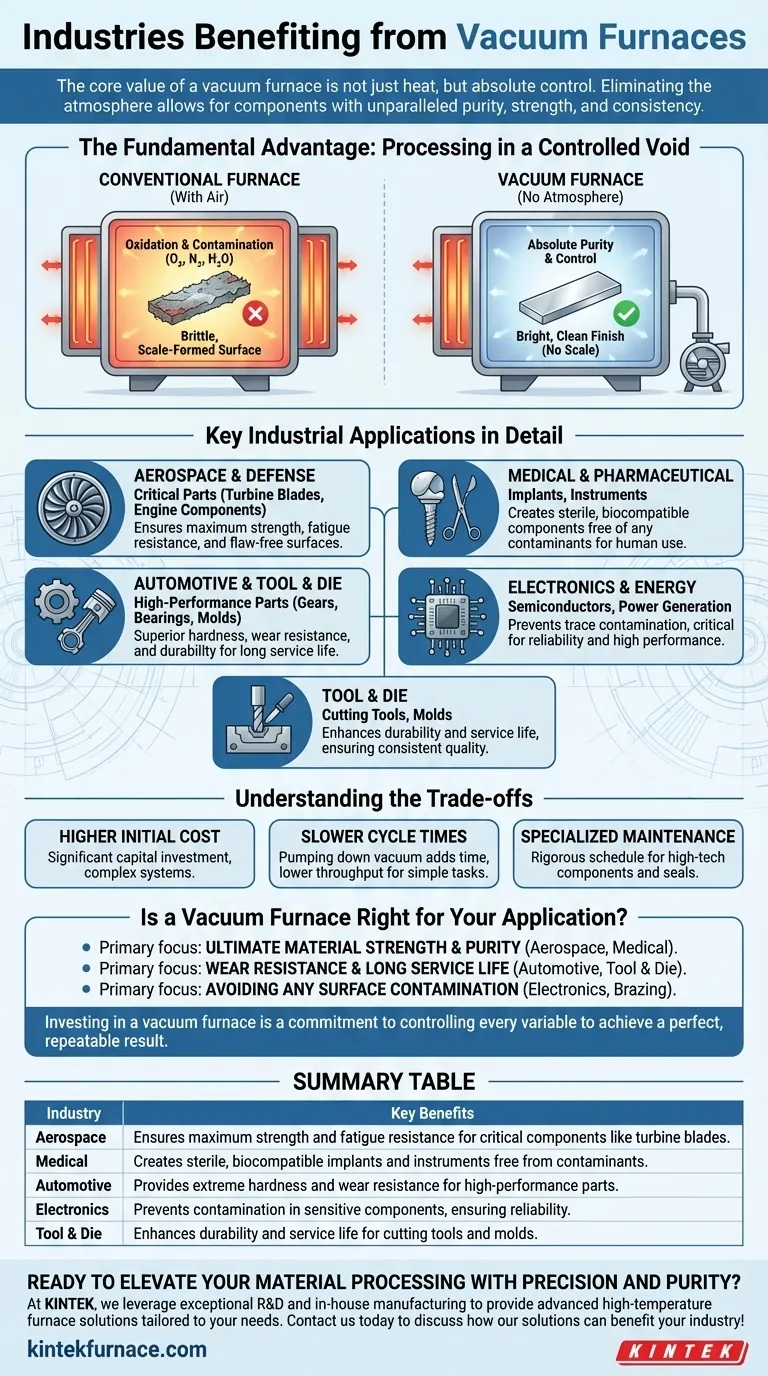

La Ventaja Fundamental: Procesamiento en un Vacío Controlado

Para entender por qué estas industrias invierten en tecnología de vacío, primero debe comprender el problema que resuelve. Un horno convencional calienta materiales en presencia de aire, que es rico en oxígeno, nitrógeno y vapor de agua. A altas temperaturas, estos gases reaccionan agresivamente con la superficie del material.

Eliminación de la Oxidación y la Contaminación

El beneficio más significativo del vacío es la eliminación de oxígeno. Cuando se calientan, los metales reaccionan fácilmente con el oxígeno para formar una capa quebradiza y escamosa de óxido. Esta capa compromete el acabado de la superficie, altera las dimensiones de los componentes y puede crear puntos débiles.

Un ambiente de vacío previene esto eficazmente, resultando en piezas brillantes y limpias que a menudo no requieren limpieza post-procesamiento.

Garantía de Pureza Metalúrgica

Más allá de la oxidación, la atmósfera controlada previene otras reacciones no deseadas. Por ejemplo, detiene la descarburización —la pérdida de carbono de la superficie del acero— lo que reduce la dureza y la resistencia al desgaste. Al procesar en vacío, la composición química cuidadosamente diseñada del material se preserva perfectamente desde el núcleo hasta la superficie.

Logro de un Control Absoluto del Proceso

Los hornos de vacío modernos ofrecen un control informático sin igual sobre todo el ciclo de tratamiento térmico. Los ingenieros pueden programar tasas precisas de aumento de temperatura, tiempos de remojo y perfiles de enfriamiento (temple). Esta repetibilidad digital asegura que cada pieza en un lote, y cada lote subsiguiente, reciba exactamente el mismo tratamiento metalúrgico, garantizando una calidad constante.

Aplicaciones Industriales Clave en Detalle

La demanda de control y pureza impulsa la adopción de hornos de vacío en varias industrias de alto riesgo.

Aeroespacial y Defensa

En el sector aeroespacial, la falla de componentes no es una opción. Los hornos de vacío se utilizan para el tratamiento térmico de solución, el envejecimiento y la soldadura fuerte de piezas críticas como álabes de turbinas, componentes de motores y elementos estructurales. El proceso garantiza la máxima resistencia del material y resistencia a la fatiga, libres de defectos microscópicos en la superficie que podrían propagarse en grietas.

Médica y Farmacéutica

Cualquier dispositivo destinado al cuerpo humano, como implantes ortopédicos, marcapasos e instrumentos quirúrgicos, debe ser impecablemente limpio y biocompatible. El tratamiento térmico al vacío crea componentes fuertes y estériles con una superficie pura, libre de cualquier contaminante que pueda causar una reacción adversa.

Automotriz y de Herramientas y Matrices

Las piezas automotrices de alto rendimiento como engranajes, cojinetes e inyectores de combustible exigen una dureza y resistencia al desgaste extremas. La carburización y el endurecimiento al vacío crean una profundidad de caja superior y una tenacidad del material. De manera similar, en la industria de herramientas y matrices, el tratamiento al vacío proporciona a las herramientas de corte y moldes la durabilidad necesaria para una larga vida útil.

Electrónica y Energía

La industria de los semiconductores depende de los hornos de vacío para procesos como el recocido y la soldadura fuerte, donde incluso trazas de contaminación pueden arruinar componentes electrónicos sensibles. En el sector energético, los equipos para la generación de energía requieren materiales robustos y de alto rendimiento que puedan soportar condiciones extremas, los cuales se perfeccionan mediante el tratamiento térmico al vacío.

Comprensión de las Ventajas y Desventajas

Aunque potentes, los hornos de vacío no son una solución universal. Su adopción implica consideraciones específicas.

Mayor Costo Inicial y Complejidad

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos estándar. Los sistemas involucran complejas bombas de vacío, sellos e instrumentación de control que aumentan el costo inicial.

Tiempos de Ciclo Más Lentos

El proceso de bombear la cámara hasta el nivel de vacío requerido agrega tiempo a cada ciclo. Para tratamientos térmicos simples donde la oxidación de la superficie no es una preocupación importante, un horno atmosférico puede ofrecer un rendimiento más rápido.

Mantenimiento Especializado

Los componentes de alta tecnología de un horno de vacío, particularmente los sistemas de bombeo y los sellos, requieren un programa de mantenimiento riguroso y especializado para garantizar el rendimiento y prevenir costosos tiempos de inactividad.

¿Es un Horno de Vacío Adecuado para Su Aplicación?

Elegir esta tecnología es una decisión estratégica basada en las propiedades finales que requiere su componente.

- Si su enfoque principal es la máxima resistencia y pureza del material: Un horno de vacío es esencial, como se ve en aplicaciones aeroespaciales y médicas donde el rendimiento y la seguridad no son negociables.

- Si su enfoque principal es la resistencia al desgaste y una larga vida útil: El tratamiento térmico al vacío proporciona una dureza y durabilidad superiores para piezas automotrices de alto rendimiento y herramientas industriales.

- Si su enfoque principal es evitar cualquier contaminación de la superficie: Un vacío es la única manera de garantizar un acabado perfectamente limpio y brillante, lo cual es crítico para aplicaciones electrónicas y de soldadura fuerte.

En última instancia, invertir en un horno de vacío es un compromiso para controlar cada variable y lograr un resultado perfecto y repetible.

Tabla Resumen:

| Industria | Beneficios Clave |

|---|---|

| Aeroespacial | Garantiza la máxima resistencia y resistencia a la fatiga para componentes críticos como álabes de turbinas. |

| Médica | Crea implantes e instrumentos estériles y biocompatibles libres de contaminantes. |

| Automotriz | Proporciona una dureza extrema y resistencia al desgaste para piezas de alto rendimiento. |

| Electrónica | Previene la contaminación en componentes sensibles, asegurando la fiabilidad. |

| Herramientas y Matrices | Mejora la durabilidad y la vida útil de las herramientas de corte y moldes. |

¿Listo para elevar el procesamiento de sus materiales con precisión y pureza? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que se encuentre en la industria aeroespacial, médica, automotriz o electrónica, podemos ayudarle a lograr un control y una consistencia incomparables. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar a su industria!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué los hornos de sinterización para cerámicas de diboruro de alta entropía deben tener control de vacío? Proteja la integridad de su material

- ¿Por qué se requiere un horno de vacío para el tratamiento de electrodos a 120 °C? Asegurando la pureza y el rendimiento de la batería

- ¿Cuál es la función de un horno de secado al vacío en la carbonización de cáscaras de arroz? Garantizar la estabilidad química y la integridad del material

- ¿Por qué es importante la desgasificación en la fusión de metales y cómo ayuda el vacío? Logre aleaciones metálicas más puras y resistentes

- ¿Cuáles son las especificaciones para el calentamiento por inducción de frecuencia media en hornos de grafitización al vacío? | KINTEK

- ¿Qué factores son críticos para el éxito de la soldadura fuerte al vacío? Domine la resistencia de la unión y las uniones limpias

- ¿Cuáles son los beneficios clave de la cementación al vacío? Logre endurecimiento de precisión, baja distorsión y ecológico

- ¿Qué tipos de bombas de vacío se utilizan en los hornos de sinterización al vacío? Optimice su proceso de sinterización con el sistema de bomba adecuado