En un horno de sinterización al vacío, el vacío no lo crea una sola bomba, sino un sistema de bombas que trabajan en secuencia. Los tipos principales utilizados son las bombas de paletas rotativas para la evacuación inicial, que luego se combinan con una bomba de difusión o una bomba turbomolecular para lograr el entorno de alto vacío requerido. La elección entre ellas depende del material específico y de los requisitos del proceso.

El principio fundamental es que ninguna bomba única puede operar de manera eficiente en todo el rango de presión, desde la presión atmosférica hasta el alto vacío. Por lo tanto, se emplea un sistema de varias etapas, donde una bomba de "pre-vacío" crea el vacío inicial y una bomba de "alto vacío" se encarga de alcanzar la presión objetivo final.

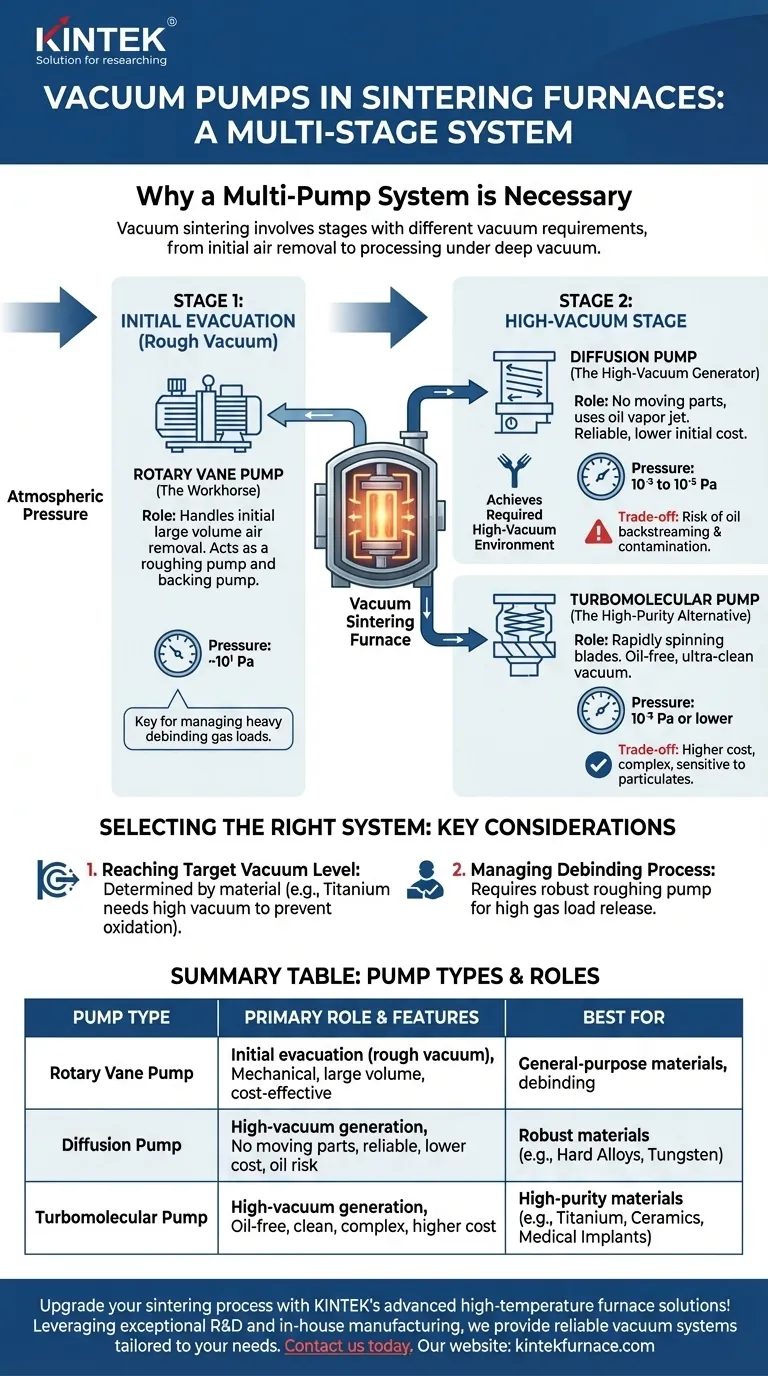

Por qué es necesario un sistema de varias bombas

Un proceso de sinterización al vacío implica varias etapas, cada una de las cuales requiere un nivel de vacío diferente. Un sistema de bombeo debe poder manejar cada etapa de manera efectiva, desde la eliminación inicial del aire hasta el procesamiento bajo vacío profundo.

La evacuación inicial (Vacío Preliminar)

El primer paso es eliminar la mayor parte del aire de la cámara del horno. Esto reduce la presión desde el nivel atmosférico hasta un nivel en el que una bomba de alto vacío puede comenzar a operar eficientemente. Esto se conoce como la etapa de "vacío preliminar" (rough vacuum).

La etapa de alto vacío

Una vez que se logra un vacío preliminar, entra en acción un tipo diferente de bomba para eliminar las moléculas de gas restantes. Esto crea el entorno de alto vacío (baja presión) necesario para prevenir la oxidación y garantizar la pureza del material durante la sinterización.

El papel de cada bomba en el sistema

La combinación de bombas está diseñada para funcionar como un equipo, transfiriendo la carga de trabajo a medida que disminuye la presión dentro del horno.

La bomba de paletas rotativas (El caballo de batalla)

La bomba de paletas rotativas es la base del sistema. Es una bomba mecánica que elimina físicamente grandes volúmenes de gas, lo que la hace ideal para la evacuación inicial desde la presión atmosférica. Sin embargo, no puede crear un vacío muy profundo por sí sola.

Su trabajo principal es actuar como bomba de pre-vacío para la cámara y como bomba de respaldo para la bomba de alto vacío, lo que significa que mantiene una salida de baja presión hacia la cual la bomba de alto vacío puede descargar.

La bomba de difusión (El generador de alto vacío)

Una bomba de difusión no tiene partes móviles. Funciona hirviendo un aceite especial y dirigiendo un chorro de vapor de aceite a alta velocidad hacia abajo. Las moléculas de gas de la cámara del horno se difunden en esta corriente de vapor y son arrastradas hacia abajo y expulsadas por la bomba de respaldo.

Estas bombas son robustas, fiables y capaces de crear excelentes niveles de alto vacío (por ejemplo, de 10⁻³ a 10⁻⁵ Pa) de manera rentable.

La bomba turbomolecular (La alternativa de alta pureza)

Una bomba turbomolecular, a menudo denominada "bomba turbo", funciona como un motor a reacción de turbina a la inversa. Utiliza pilas de palas de rotor que giran rápidamente para golpear mecánicamente las moléculas de gas y empujarlas hacia el escape, que es asistido por la bomba de respaldo.

Las bombas turbo crean un vacío excepcionalmente limpio y libre de aceite, lo que las convierte en la opción preferida para aplicaciones donde incluso la contaminación microscópica por aceite de una bomba de difusión es inaceptable.

Requisitos clave de rendimiento para la sinterización

Seleccionar el sistema de bomba adecuado se trata de más que solo el tipo de bomba; se trata de satisfacer las demandas críticas del proceso de sinterización.

Alcanzar el nivel de vacío objetivo

El grado de vacío requerido está determinado por el material que se está sinterizando. Los materiales que se oxidan fácilmente, como el titanio, o los metales refractarios, como el tungsteno, requieren un alto vacío (por ejemplo, 10⁻³ Pa o menos) para evitar reacciones con el oxígeno residual, lo que comprometería la integridad del producto final.

Gestión del proceso de desaglomeración (Debinding)

Muchos procesos de sinterización implican un paso de desaglomeración (debinding) para eliminar los materiales aglutinantes de la pieza "verde" antes de que comience la sinterización a alta temperatura. Este proceso libera una cantidad significativa de aglutinante vaporizado.

El sistema de vacío debe ser lo suficientemente robusto para manejar esta alta carga de gas de manera rápida y fiable sin verse abrumado o contaminado. Un tamaño adecuado de la bomba de pre-vacío es fundamental para esta fase.

Comprender las compensaciones

La elección entre una bomba de difusión y una bomba turbomolecular es la decisión más significativa e implica claras compensaciones.

Bombas de difusión: Costo frente a contaminación

Las bombas de difusión son muy fiables y tienen un costo inicial menor. Su principal inconveniente es el riesgo de flujo inverso de aceite (oil backstreaming), donde el vapor de aceite puede migrar desde la bomba de regreso a la cámara del horno, contaminando potencialmente materiales sensibles. Los modernos deflectores y trampas reducen en gran medida este riesgo, pero nunca es cero.

Bombas turbomoleculares: Pureza frente a complejidad

Las bombas turbomoleculares proporcionan un vacío completamente libre de hidrocarburos, lo cual es esencial para sinterizar cerámicas de alta pureza, implantes médicos o componentes electrónicos. Sin embargo, son más caras, mecánicamente complejas y pueden ser más sensibles a partículas o a entradas repentinas de aire.

Selección del sistema de bomba adecuado para su proceso de sinterización

Su elección debe alinearse directamente con su material, proceso y objetivos de pureza.

- Si su enfoque principal es la sinterización de propósito general de materiales robustos (por ejemplo, aleaciones duras, tungsteno): Un sistema rentable que utiliza una bomba de paletas rotativas y una bomba de difusión suele ser la opción más práctica y fiable.

- Si su enfoque principal son materiales de alta pureza o sensibles a la contaminación (por ejemplo, titanio, componentes de grado médico, cerámicas avanzadas): Es necesario un sistema con una bomba turbomolecular para garantizar un entorno libre de aceite.

- Si su enfoque principal es un proceso con cargas pesadas de desaglomeración: Asegúrese de que la bomba de pre-vacío y la trampa de aglutinante tengan un tamaño adecuado para manejar el gran volumen de desgasificación sin comprometer el rendimiento del sistema.

En última instancia, una operación de sinterización al vacío exitosa depende de un sistema de bombeo que se ajuste con precisión a las demandas del material y del proceso.

Tabla de resumen:

| Tipo de bomba | Función principal | Características clave | Ideal para |

|---|---|---|---|

| Bomba de paletas rotativas | Evacuación inicial (vacío preliminar) | Mecánica, maneja grandes volúmenes de gas, rentable | Materiales de propósito general, procesos de desaglomeración |

| Bomba de difusión | Generación de alto vacío | Sin partes móviles, fiable, menor costo, riesgo de contaminación por aceite | Materiales robustos como aleaciones duras y tungsteno |

| Bomba turbomolecular | Generación de alto vacío | Vacío sin aceite, limpio, mecánicamente compleja, mayor costo | Materiales de alta pureza como titanio, cerámicas e implantes médicos |

¡Mejore su proceso de sinterización con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de vacío fiables adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para satisfacer requisitos experimentales únicos. Ya sea que esté sinterizando materiales de alta pureza o manejando cargas pesadas de desaglomeración, garantizamos un rendimiento y una pureza óptimos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural