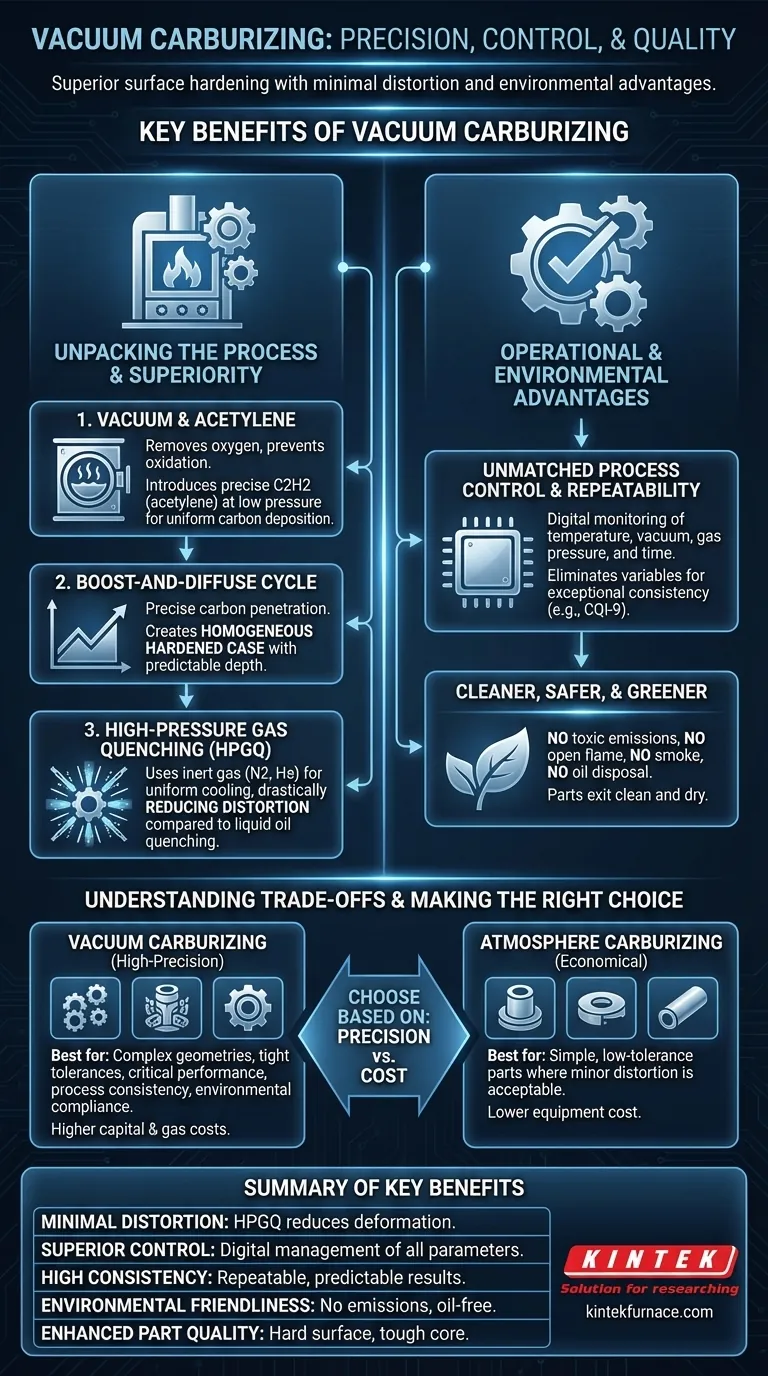

En esencia, la cementación al vacío ofrece resultados superiores al reemplazar los procesos tradicionales con un control de alta precisión. Es una técnica de endurecimiento de superficie que produce piezas con una superficie dura y resistente al desgaste y un núcleo resistente y dúctil, pero con significativamente menos distorsión, mayor consistencia y una huella ambiental más limpia en comparación con la cementación por atmósfera convencional.

La ventaja fundamental de la cementación al vacío no es solo un mejor resultado, sino un proceso fundamentalmente más controlable y limpio. Al eliminar las variables atmosféricas y utilizar una gestión de gases precisa, transforma el tratamiento térmico de un proceso masivo y variable a un paso de fabricación altamente repetible y digital.

Desglosando el Proceso: Por Qué Destaca la Cementación al Vacío

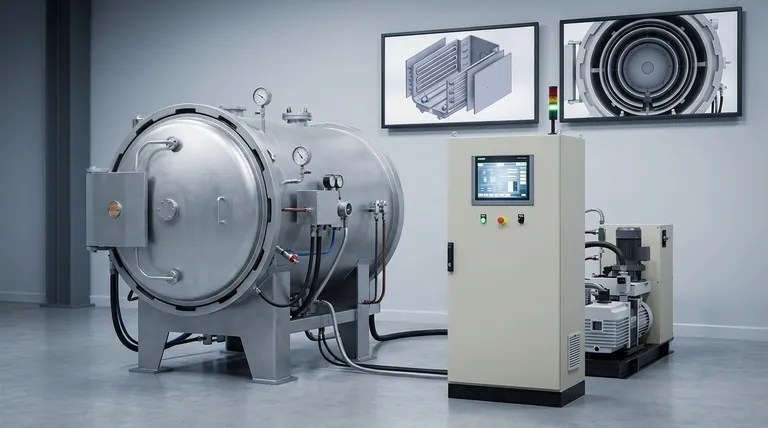

Para comprender los beneficios, primero debe comprender las diferencias clave en el proceso en sí. La cementación al vacío, también conocida como cementación a baja presión (LPC), opera bajo principios completamente diferentes a su contraparte atmosférica.

El Papel del Vacío y el Acetileno

El proceso comienza calentando los componentes en un horno bajo un fuerte vacío. Este paso es fundamental porque elimina todo el oxígeno y otros contaminantes atmosféricos, evitando cualquier oxidación superficial.

Una vez alcanzada la temperatura, se introduce una cantidad precisa de gas hidrocarburo, típicamente acetileno (C2H2), a muy baja presión. La alta temperatura hace que este gas se descomponga, depositando una capa uniforme de átomos de carbono directamente sobre la superficie del acero, que luego se difunde hacia adentro.

Logrando una Calidad Metalúrgica Superior

Este ciclo controlado de "impulso y difusión" permite un ajuste excepcionalmente fino de la penetración de carbono. El resultado es una capa endurecida homogénea con una profundidad y un perfil de carbono altamente predecibles.

Esta capa dura proporciona una excelente resistencia al desgaste, mientras que el núcleo del componente permanece más blando y dúctil. Esta combinación crea una pieza que es altamente resistente al desgaste superficial y, al mismo tiempo, capaz de absorber impactos y resistir fracturas.

Minimización de la Distorsión con Temple por Gas

Quizás el beneficio más significativo es la drástica reducción de la distorsión de las piezas. Después de la cementación, los métodos convencionales enfrían las piezas en un baño de aceite líquido, un proceso térmicamente violento que induce un estrés significativo y cambios geométricos.

La cementación al vacío, en cambio, utiliza el temple por gas a alta presión (HPGQ). Se hace circular un gas inerte como nitrógeno o helio a alta velocidad y presión, enfriando la pieza rápida pero uniformemente. El flujo, la presión y la velocidad de este gas se controlan con precisión, lo que permite adaptar la intensidad del temple a la geometría específica y al material de la pieza.

Las Ventajas Operativas y Ambientales

Más allá de la calidad de la pieza, el proceso en sí ofrece beneficios convincentes para las operaciones de fabricación modernas.

Control de Proceso y Repetibilidad Inigualables

Todo el ciclo de cementación al vacío se gestiona mediante un microprocesador. Cada parámetro crítico (temperatura, nivel de vacío, presión de gas y tiempo) se monitoriza y registra digitalmente.

Esto elimina las conjeturas del operador y las variables ambientales, asegurando que cada lote se procese bajo exactamente las mismas condiciones. El resultado es una consistencia y repetibilidad excepcionales, lo cual es vital para aplicaciones de alto rendimiento y para cumplir con estándares de calidad rigurosos como CQI-9.

Un Proceso Más Limpio, Seguro y Ecológico

La cementación al vacío es una tecnología inherentemente limpia. No hay llama abierta, ni humo, ni subproductos de carbono hollín que deban limpiarse de las piezas.

Es un proceso respetuoso con el medio ambiente sin emisiones tóxicas y sin necesidad de desechar el aceite de temple usado. Esto crea un entorno de trabajo más seguro y limpio y elimina los costos y responsabilidades significativos asociados con la gestión de materiales peligrosos. Las piezas salen del horno limpias, secas y listas para el siguiente paso de fabricación.

Comprender las Compensaciones

Aunque es potente, la cementación al vacío no es un reemplazo universal para todo el tratamiento térmico. Reconocer sus limitaciones es clave para tomar una decisión objetiva.

Costos de Equipos y Consumibles

La tecnología de hornos de vacío representa una mayor inversión de capital que las líneas de hornos de atmósfera tradicionales. Los gases utilizados, como el acetileno de alta pureza y el nitrógeno o helio para el temple, también pueden ser más costosos que los gases a granel y los aceites utilizados en los métodos convencionales.

Idoneidad para la Aplicación

Para componentes simples con tolerancias bajas donde una distorsión menor es aceptable, el menor costo de la cementación por atmósfera tradicional puede ser una opción más económica. La precisión de la cementación al vacío proporciona el mayor retorno de la inversión para piezas con geometrías complejas, tolerancias estrictas o requisitos de rendimiento críticos.

Tomando la Decisión Correcta para Sus Componentes

Seleccionar el método de cementación correcto requiere alinear las capacidades del proceso con los objetivos de ingeniería y de negocio de su componente.

- Si su enfoque principal son las piezas de alta precisión o las geometrías complejas: La mínima distorsión del temple por gas a alta presión hace de la cementación al vacío la opción superior.

- Si su enfoque principal es la consistencia absoluta del proceso y la trazabilidad: El control digital y el registro de datos de la cementación al vacío ofrecen una repetibilidad y garantía de calidad inigualables.

- Si su enfoque principal es el cumplimiento medioambiental y la limpieza operativa: La naturaleza libre de emisiones y sin aceite del proceso de vacío proporciona una ventaja clara e inmediata.

- Si su enfoque principal es minimizar el costo en piezas simples y no críticas: La cementación por atmósfera tradicional puede seguir siendo la solución más económica.

En última instancia, elegir la cementación al vacío es una inversión en previsibilidad, precisión y calidad.

Tabla Resumen:

| Beneficio Clave | Descripción |

|---|---|

| Distorsión Mínima | Utiliza temple por gas a alta presión para un enfriamiento uniforme, reduciendo la deformación de la pieza. |

| Control de Proceso Superior | La monitorización digital garantiza una gestión precisa de la temperatura, la presión y el tiempo. |

| Alta Consistencia | Resultados repetibles con penetración de carbono y profundidad de capa predecibles. |

| Respeto por el Medio Ambiente | Sin emisiones tóxicas, proceso sin aceite y operaciones más limpias. |

| Calidad de Pieza Mejorada | Superficie dura y resistente al desgaste con un núcleo resistente y dúctil para mayor durabilidad. |

¡Actualice su proceso de tratamiento térmico con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ofreciendo rendimiento superior, distorsión reducida y operaciones ecológicas. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de cementación e impulsar su eficiencia de fabricación!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización