La función principal de un horno de vacío a 120 °C es crear un entorno controlado que elimina a la fuerza los disolventes residuales y la humedad rebeldes a través de la presión negativa. Si bien el calor proporciona la energía para la evaporación, el vacío reduce el punto de ebullición de los líquidos, lo que permite la extracción completa de impurezas atrapadas en lo profundo de la estructura porosa del electrodo sin dañar el material.

Conclusión clave: El calor por sí solo es insuficiente para electrodos de alto rendimiento; el entorno de vacío es la variable crítica que garantiza la eliminación total de impurezas microscópicas. Este proceso asegura la unión mecánica del recubrimiento y previene que los contaminantes químicos causen fallas en la batería durante la operación.

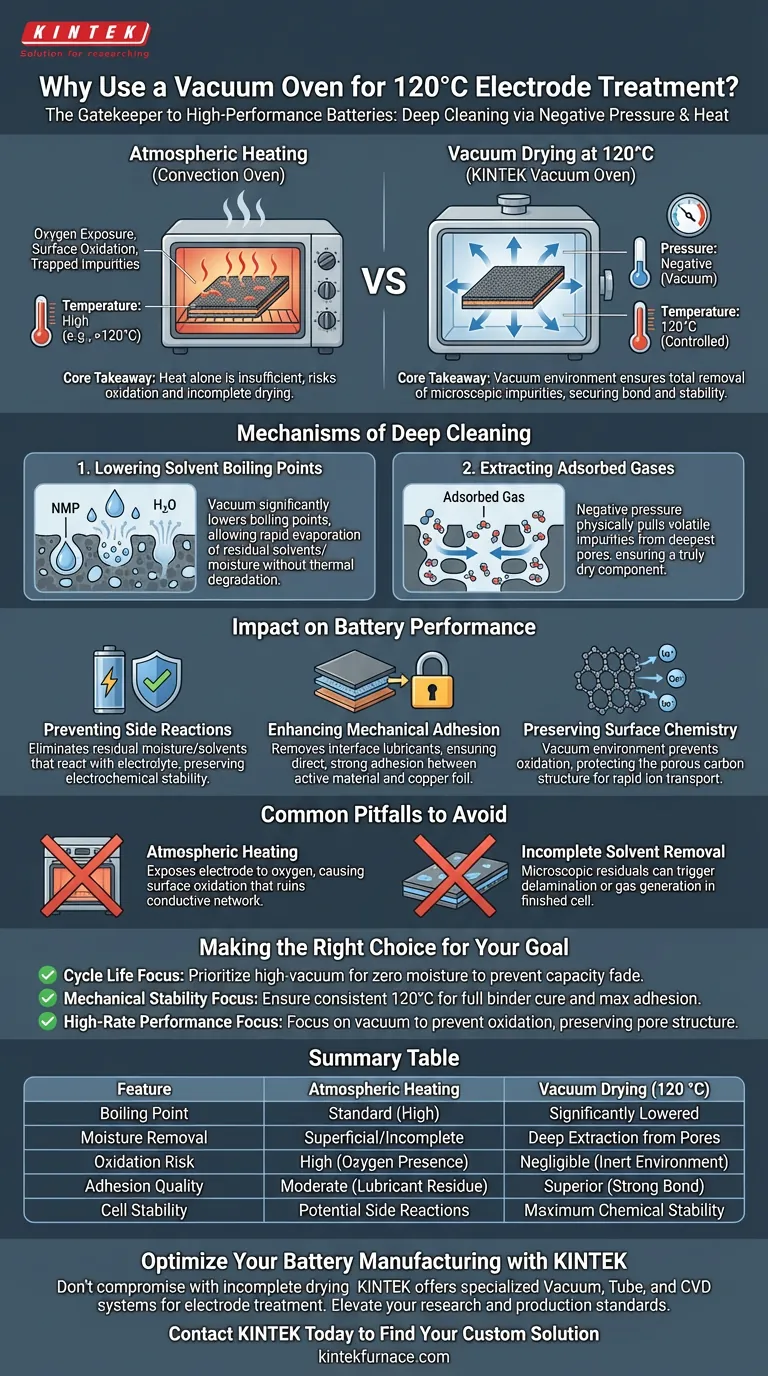

Los mecanismos de limpieza profunda

Reducción de los puntos de ebullición de los disolventes

El objetivo de temperatura de 120 °C es eficaz porque el entorno de vacío reduce significativamente el punto de ebullición de los líquidos residuales.

Esto permite que disolventes como la N-metil-2-pirrolidona (NMP) o la humedad de aglutinantes acuosos (CMC/SBR) se evaporen rápidamente.

Sin presión negativa, estos líquidos podrían requerir temperaturas más altas para su eliminación, lo que podría degradar térmicamente los componentes del electrodo.

Extracción de gases adsorbidos

Los electrodos son materiales altamente porosos con estructuras internas complejas.

El secado al aire simple a menudo deja disolventes y gases residuales "adsorbidos" (pegados) a las paredes internas de estos poros.

La presión negativa del vacío extrae físicamente estas impurezas volátiles de las partes más profundas del material activo, asegurando un componente verdaderamente seco.

Impacto en el rendimiento de la batería

Prevención de reacciones secundarias electroquímicas

La presencia de humedad o disolventes residuales es químicamente peligrosa dentro de una celda de batería sellada.

Durante los ciclos de carga-descarga, estos residuales reaccionan con el electrolito, lo que lleva a reacciones secundarias que consumen litio activo y degradan la capacidad.

El secado al vacío elimina estos reactivos, preservando la estabilidad electroquímica de la celda durante su vida útil.

Mejora de la adhesión mecánica

Una batería fiable requiere que el material activo permanezca firmemente adherido al colector de corriente (la lámina de cobre).

Los disolventes residuales en la interfaz actúan como lubricante o barrera, debilitando esta unión.

Al eliminar por completo estos rastros, el proceso de vacío asegura una adhesión directa y fuerte entre la capa de material activo y la lámina.

Preservación de la química superficial

Los materiales de carbono utilizados en los electrodos son sensibles a los cambios superficiales.

Calentar carbono en presencia de aire puede provocar una oxidación accidental, que altera la estructura de los poros y reduce la actividad electroquímica.

El entorno de vacío priva a la cámara de oxígeno, protegiendo la estructura de poros altamente desarrollada del carbono del daño oxidativo.

Errores comunes a evitar

El riesgo del calentamiento atmosférico

Intentar lograr este nivel de sequedad utilizando un horno de convección estándar es un error crítico.

Calentar sin vacío expone el electrodo al oxígeno, lo que probablemente cause oxidación superficial que arruina la red conductora del carbono.

Eliminación incompleta de disolventes

Confiar únicamente en el tiempo y la temperatura a menudo deja cantidades residuales de NMP o agua en lo profundo de la microestructura.

Incluso cantidades microscópicas de estos residuales pueden desencadenar la delaminación o la generación de gas dentro de la celda terminada.

El secado al vacío no es simplemente un método de secado más rápido; es un paso de garantía de calidad que el calor por sí solo no puede replicar.

Tomando la decisión correcta para su objetivo

Para optimizar su proceso de fabricación de electrodos, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la vida útil del ciclo: Priorice niveles de alto vacío para eliminar todo rastro de humedad, ya que esto previene la degradación del electrolito que aniquila la capacidad a largo plazo.

- Si su enfoque principal es la estabilidad mecánica: Asegúrese de que la temperatura de 120 °C se mantenga de manera constante para curar completamente el sistema aglutinante y maximizar la adhesión a la lámina de cobre.

- Si su enfoque principal es el rendimiento a alta velocidad: Concéntrese en la capacidad del vacío para prevenir la oxidación, preservando la estructura de poros prístina requerida para el transporte rápido de iones.

El horno de vacío es el guardián entre una lámina recubierta y un componente de batería funcional y de alto rendimiento.

Tabla resumen:

| Característica | Calentamiento atmosférico (convección) | Secado al vacío (120 °C) |

|---|---|---|

| Punto de ebullición | Estándar (alto) | Significativamente reducido |

| Eliminación de humedad | Superficial/incompleta | Extracción profunda de poros |

| Riesgo de oxidación | Alto (presencia de oxígeno) | Despreciable (entorno inerte) |

| Calidad de adhesión | Moderada (residuos de lubricante) | Superior (unión fuerte) |

| Estabilidad de la celda | Posibles reacciones secundarias | Máxima estabilidad química |

Optimice la fabricación de su batería con KINTEK

No comprometa la vida útil del ciclo de su batería con procesos de secado incompletos. Respaldado por I+D experto y fabricación de precisión, KINTEK ofrece sistemas especializados de vacío, tubos y CVD diseñados para cumplir con las rigurosas demandas del tratamiento de electrodos.

Ya sea que necesite eliminar NMP residual o prevenir la oxidación del carbono, nuestros hornos de laboratorio de alta temperatura personalizables brindan el entorno controlado necesario para una adhesión mecánica y estabilidad electroquímica superiores.

¿Listo para elevar sus estándares de investigación y producción?

Póngase en contacto con KINTEK hoy mismo para encontrar su solución personalizada

Guía Visual

Referencias

- Sungwon Hwang. SiOx/C Composite Anode for Lithium-Ion Battery with Improved Performance Using Graphene Quantum Dots and Carbon Nanoparticles. DOI: 10.3390/molecules29112578

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué se selecciona la aleación de soldadura fuerte activa (ABA) a base de plata para unir cerámicas de alúmina con acero inoxidable?

- ¿Por qué un horno de vacío es ideal para aplicaciones que requieren alta pureza y limpieza? Garantice resultados libres de contaminación

- ¿Cómo facilita un horno de vacío el control preciso de las concentraciones de vacantes de telurio en películas delgadas de PtTe2?

- ¿Cuáles son los beneficios del efecto de desgasificación durante el calentamiento al vacío? Desbloquee un rendimiento y una durabilidad superiores del metal

- ¿Cuáles son las desventajas de los hornos de vacío en términos de coste? Explicación de los gastos iniciales y continuos elevados

- ¿Cómo funciona un sistema de circulación de gas inerte en un horno de vacío? Logre un enfriamiento rápido y controlado para sus materiales

- ¿Qué beneficios ofrece un horno de vacío para los recubrimientos de ánodo a base de sílice? Mejora la eficiencia culómbica de la batería

- ¿Qué tipos de procesos metalúrgicos pueden realizar los hornos de vacío? Logre pureza y precisión en el tratamiento de metales