En resumen, los hornos de vacío sobresalen en una amplia gama de procesos metalúrgicos donde la contaminación atmosférica debe eliminarse. Se utilizan para tratamientos térmicos como el recocido y el endurecimiento, procesos de unión como la soldadura fuerte, metalurgia de polvos mediante sinterización y técnicas de modificación de superficie como la cementación y la nitruración, todos realizados en un ambiente controlado y libre de oxígeno.

El verdadero valor de un horno de vacío no es el calor, sino la ausencia de atmósfera. Al eliminar los gases reactivos, permite procesos metalúrgicos que dan como resultado materiales más limpios, uniones más fuertes y propiedades mecánicas superiores que son imposibles de lograr al aire libre.

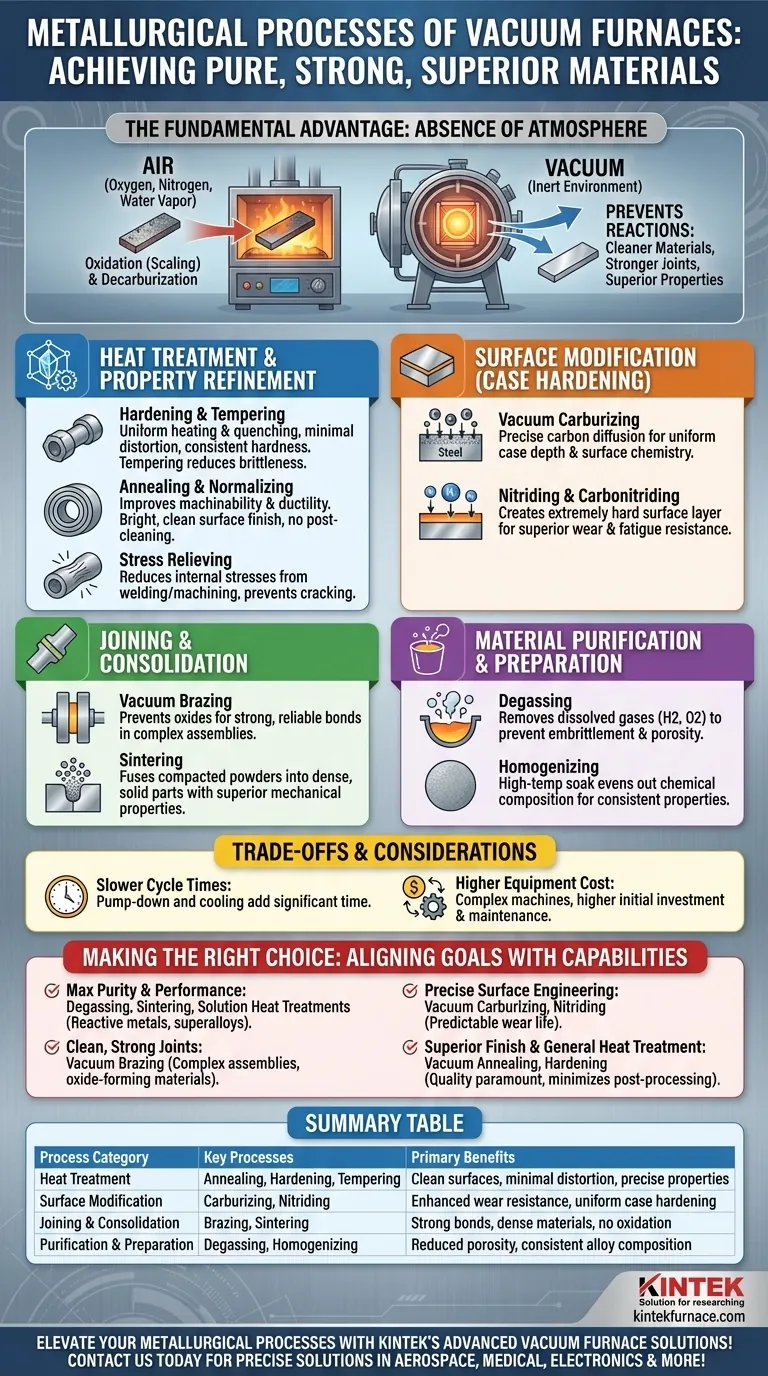

La ventaja fundamental de un entorno de vacío

Un horno estándar calienta el metal en presencia de aire, que es rico en oxígeno, nitrógeno y vapor de agua. A altas temperaturas, estos gases reaccionan con la superficie del metal, causando efectos indeseables como la oxidación (formación de cascarilla) y la descarburación, lo que puede degradar las propiedades del material.

Un horno de vacío soluciona esto bombeando primero casi toda la atmósfera. Esto crea un entorno inerte que previene estas reacciones no deseadas. Este control es la razón por la cual los hornos de vacío son críticos en industrias como la aeroespacial, la médica y la electrónica, donde la integridad del material no es negociable.

Un desglose de los procesos clave de los hornos de vacío

La lista de procesos que puede realizar un horno de vacío es extensa. Se pueden agrupar en algunas categorías funcionales clave.

Tratamiento térmico y refinamiento de propiedades

Estos procesos alteran la estructura cristalina interna de un material para lograr propiedades mecánicas específicas como dureza, ductilidad o tenacidad.

- Endurecimiento y Revenido (Templado): Un vacío asegura que las piezas se calienten y enfríen uniformemente sin ninguna cascarilla superficial, lo que resulta en una dureza consistente y una distorsión mínima. El revenido reduce la fragilidad de la pieza endurecida.

- Recocido y Normalizado: Estos procesos de ablandamiento mejoran la maquinabilidad y ductilidad de un material. El ambiente de vacío garantiza un acabado superficial brillante y limpio, eliminando la necesidad de limpieza posterior al proceso.

- Alivio de tensiones (Stress Relieving): Este proceso a baja temperatura reduce las tensiones internas causadas por procesos de fabricación como la soldadura o el mecanizado, previniendo futuras grietas o distorsiones.

Modificación superficial (Endurecimiento superficial)

Estos procesos modifican la química solo de la superficie de la pieza para crear una capa exterior dura y resistente al desgaste mientras se mantiene un núcleo más blando y tenaz.

- Cementación al vacío (Vacuum Carburizing): Después de crear un vacío perfecto, se introduce una cantidad precisa de un gas hidrocarburo. Esto permite que el carbono se difunda en la superficie del acero con una uniformidad y control excepcionales.

- Nitruración y Carbonitruración: Similar a la cementación, estos procesos utilizan nitrógeno (o una mezcla de nitrógeno y carbono) para crear una capa superficial extremadamente dura, mejorando en gran medida la resistencia al desgaste y a la fatiga. El vacío asegura que el metal base esté perfectamente limpio para que ocurra la reacción.

Unión y Consolidación

Un entorno de vacío es ideal para crear uniones impecables entre materiales.

- Soldadura fuerte al vacío (Vacuum Brazing): La soldadura fuerte utiliza un metal de aporte para unir dos componentes. Un vacío previene la formación de óxidos en las superficies de unión, lo que de otro modo inhibiría que el metal de aporte moje y fluya, dando como resultado una unión significativamente más fuerte y confiable.

- Sinterización: Utilizada en metalurgia de polvos, la sinterización calienta polvos metálicos compactados justo por debajo de su punto de fusión. El vacío previene la oxidación y extrae los gases atrapados, permitiendo que las partículas se fusionen en un objeto sólido y denso con propiedades mecánicas superiores.

Purificación y preparación de materiales

El vacío en sí mismo puede utilizarse como herramienta de procesamiento para refinar materiales.

- Desgasificación: Un vacío puede extraer literalmente los gases disueltos, como el hidrógeno y el oxígeno, de un metal fundido o sólido. Esto es fundamental para prevenir la fragilización y la porosidad en aleaciones sensibles como el titanio.

- Homogeneización: Este remojo a alta temperatura iguala la composición química de una aleación, asegurando que sus propiedades sean consistentes en toda la pieza.

Comprensión de las compensaciones y consideraciones

Aunque son potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Tiempo de ciclo y rendimiento (Throughput)

Los procesos de vacío son inherentemente más lentos que sus contrapartes atmosféricas. El tiempo requerido para bombear la cámara hasta el nivel de vacío necesario y volver a llenarla con gas inerte para el enfriamiento añade un tiempo significativo a cada ciclo.

Costo y complejidad del equipo

Los hornos de vacío son máquinas complejas que involucran bombas, sellos y sistemas de control sofisticados. Esto resulta en una mayor inversión inicial y requisitos de mantenimiento más exigentes en comparación con los hornos convencionales.

Idoneidad del proceso

Para muchos aceros con bajo contenido de carbono o aplicaciones donde una superficie con cascarilla es aceptable o se mecanizará de todos modos, el gasto de un horno de vacío es innecesario. La elección depende enteramente del material y de los requisitos de rendimiento final del componente.

Tomando la decisión correcta para su objetivo

Seleccionar el proceso correcto requiere alinear las capacidades de un horno de vacío con su objetivo metalúrgico específico.

- Si su enfoque principal es lograr la máxima pureza y rendimiento del material: La desgasificación al vacío, la sinterización y los tratamientos térmicos de disolución son esenciales para metales reactivos y superaleaciones utilizados en aplicaciones críticas.

- Si su enfoque principal es crear uniones limpias y fuertes: La soldadura fuerte al vacío es la opción superior a los métodos atmosféricos, especialmente para ensamblajes complejos o materiales que forman óxido.

- Si su enfoque principal es la ingeniería de superficies precisa: La cementación y la nitruración al vacío ofrecen un control inigualable sobre la profundidad de la capa y la química superficial, lo que conduce a una vida útil predecible y confiable del componente contra el desgaste.

- Si su enfoque principal es el tratamiento térmico general con un acabado superior: El recocido o endurecimiento al vacío elimina la limpieza posterior al proceso y minimiza la distorsión, justificando el costo cuando la calidad del componente es primordial.

En última instancia, emplear un horno de vacío es una decisión de priorizar la integridad y el rendimiento del material por encima de todo.

Tabla de resumen:

| Categoría de Proceso | Procesos Clave | Beneficios Principales |

|---|---|---|

| Tratamiento Térmico | Recocido, Endurecimiento, Revenido | Superficies limpias, distorsión mínima, propiedades precisas |

| Modificación Superficial | Cementación, Nitruración | Mayor resistencia al desgaste, endurecimiento superficial uniforme |

| Unión y Consolidación | Soldadura Fuerte (Brazing), Sinterización | Uniones fuertes, materiales densos, sin oxidación |

| Purificación y Preparación | Desgasificación, Homogeneización | Porosidad reducida, composición de aleación consistente |

¡Eleve sus procesos metalúrgicos con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, entregando materiales más limpios, uniones más fuertes y propiedades mecánicas superiores. No comprometa la calidad: contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus aplicaciones específicas en la industria aeroespacial, médica, electrónica y más.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo