Las principales desventajas económicas de un horno de vacío son su elevado precio inicial del equipo y los importantes gastos continuos de mantenimiento y la infraestructura de soporte. A diferencia de los hornos convencionales, la complejidad de crear y mantener un ambiente de vacío introduce costes sustanciales que van mucho más allá de la compra inicial.

El verdadero inconveniente financiero de un horno de vacío no es solo su alto precio de venta, sino su coste total de propiedad. Esto incluye el desembolso de capital inicial para el horno y sus sistemas de soporte esenciales, agravado por requisitos operativos y de mantenimiento especializados, a menudo costosos.

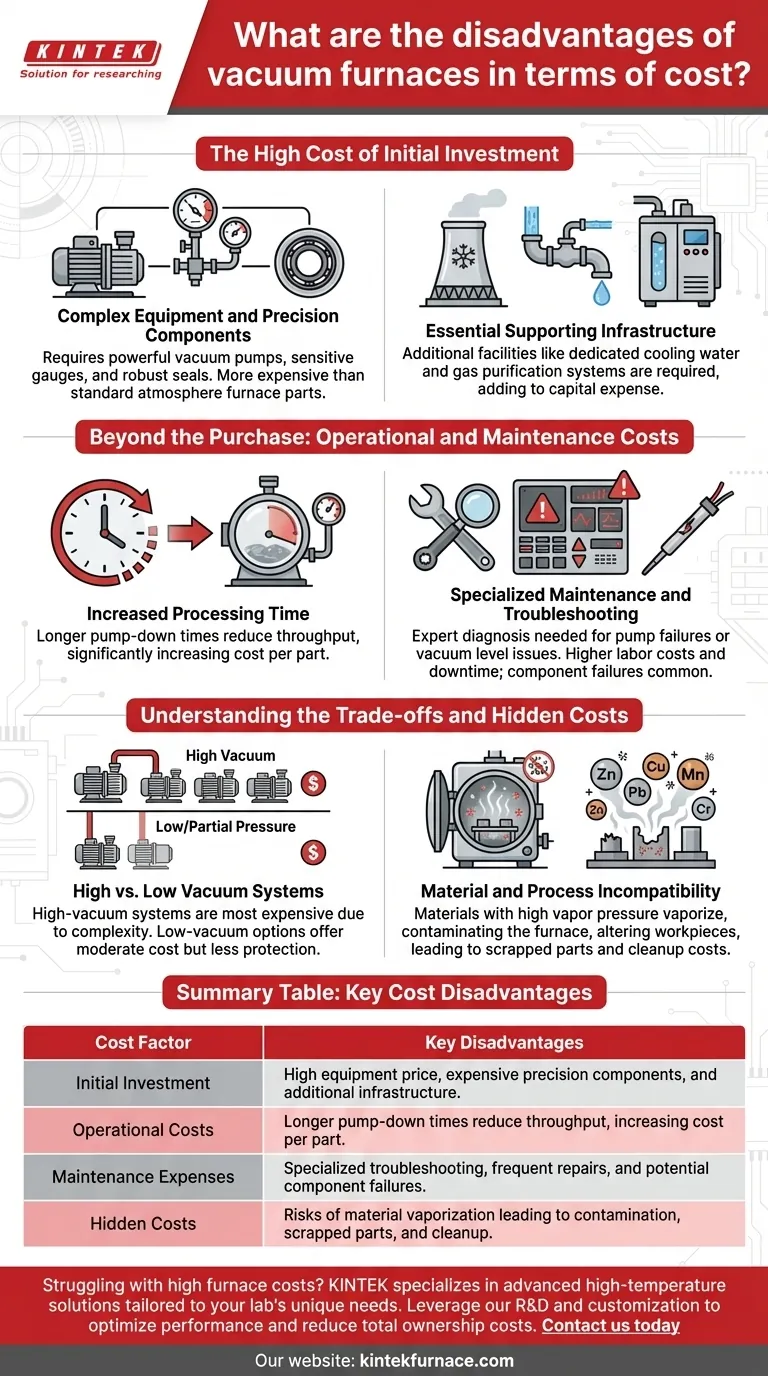

El Alto Coste de la Inversión Inicial

El coste inicial de un horno de vacío es una barrera importante, impulsada por la necesidad de ingeniería y componentes sofisticados para lograr un entorno controlado y libre de aire.

Equipos Complejos y Componentes de Precisión

Un horno de vacío no es una simple caja aislada. Requiere un complejo sistema de componentes de alta precisión, incluidas bombas de vacío potentes, medidores sensibles y sellos robustos y de alta integridad.

Estos componentes deben cumplir requisitos de fabricación estrictos para crear y mantener un vacío de alta pureza, lo que los hace inherentemente más caros que las piezas para un horno de atmósfera estándar.

Infraestructura de Soporte Esencial

La inversión no termina con el horno en sí. También debe presupuestar instalaciones de soporte adicionales que son fundamentales para el funcionamiento.

Esto a menudo incluye sistemas dedicados de agua de refrigeración para gestionar el calor intenso y puede implicar sistemas de purificación de gas para procesos que requieren un retrollenado de alta pureza. Estos sistemas representan un gasto de capital adicional significativo.

Más Allá de la Compra: Costes Operativos y de Mantenimiento

Las exigencias financieras de un horno de vacío continúan mucho después de la instalación. Su perfil operativo y de mantenimiento es más complejo y costoso que el de tipos de hornos más sencillos.

Mayor Tiempo de Procesamiento

Alcanzar el nivel de vacío requerido lleva tiempo. Los tiempos de evacuación más largos inherentes al funcionamiento del horno de vacío pueden reducir el rendimiento general en comparación con los hornos de atmósfera.

Esta menor tasa de ciclo significa que el coste por pieza procesada puede ser significativamente mayor, lo que afecta a la viabilidad económica para la producción de gran volumen de componentes estándar.

Mantenimiento Especializado y Solución de Problemas

Mantener un horno de vacío es una tarea especializada. Los estrictos requisitos de vacío significan que cualquier problema, desde fallos de la bomba hasta inconsistencias en el nivel de vacío, requiere un diagnóstico experto.

La solución de problemas de estos sistemas es más compleja y requiere más tiempo, lo que a menudo genera mayores costes de mano de obra y tiempos de inactividad prolongados. Los componentes como los termopares también pueden fallar debido al desgasificado del material, lo que aumenta la frecuencia de las reparaciones.

Comprender las Compensaciones y los Costes Ocultos

La decisión de invertir en un horno de vacío implica sopesar su alto coste frente a sus capacidades únicas. Sin embargo, existen limitaciones críticas que pueden actuar como penalizaciones financieras ocultas si se ignoran.

Sistemas de Alto y Bajo Vacío

No todos los hornos de vacío son iguales. Los hornos de alto vacío exigen los costes más altos tanto para el equipo inicial como para el mantenimiento continuo debido a su complejidad.

En contraste, los sistemas de bajo vacío o presión parcial ofrecen un perfil de coste más moderado, pero ofrecen menos protección contra la oxidación y no son adecuados para los materiales más sensibles.

Incompatibilidad de Materiales y Procesos

Uno de los costes ocultos más significativos es el fallo del proceso debido a la incompatibilidad de materiales. Los hornos de vacío son inadecuados para procesar materiales con alta presión de vapor saturado a temperaturas de calentamiento.

Elementos como el zinc, el plomo, el cobre, el manganeso y el cromo pueden vaporizarse en un vacío, contaminando el interior del horno y alterando las propiedades superficiales de la pieza de trabajo. Esto puede provocar piezas desechadas, costosas limpiezas del horno y pérdidas financieras significativas.

Tomar una Decisión Financieramente Sólida

Para determinar si un horno de vacío es la inversión adecuada, debe alinear su perfil de costes con sus objetivos de procesamiento y requisitos de material específicos.

- Si su enfoque principal es minimizar el desembolso de capital inicial: Un horno de atmósfera convencional o un sistema de bajo vacío pueden ser más apropiados, siempre que sus materiales no sean muy sensibles a la oxidación.

- Si su enfoque principal es procesar metales reactivos o superaleaciones de alto rendimiento: El alto coste de un horno de alto vacío es una inversión necesaria para prevenir la contaminación y lograr las propiedades del material requeridas.

- Si su enfoque principal es el procesamiento de alto volumen de materiales estándar: Los tiempos de ciclo más largos y los costes operativos más altos de un horno de vacío pueden hacerlo una opción menos rentable que alternativas más rápidas y sencillas.

En última instancia, un horno de vacío es una inversión estratégica que solo se justifica cuando sus capacidades de procesamiento únicas son esenciales para lograr la calidad y los estándares de rendimiento de su producto final.

Tabla Resumen:

| Factor de Coste | Desventajas Clave |

|---|---|

| Inversión Inicial | Precio elevado del equipo, componentes de precisión caros e infraestructura adicional como sistemas de refrigeración. |

| Costes Operativos | Los tiempos de evacuación más largos reducen el rendimiento, aumentando el coste por pieza. |

| Gastos de Mantenimiento | Solución de problemas especializada, reparaciones frecuentes y potencial de fallos de componentes debido a la incompatibilidad de materiales. |

| Costes Ocultos | Riesgos de vaporización de material que conducen a contaminación, piezas desechadas y gastos de limpieza. |

¿Tiene problemas con los altos costes de los hornos? KINTEK se especializa en soluciones avanzadas de alta temperatura, incluidos hornos de vacío y de atmósfera, adaptados a las necesidades únicas de su laboratorio. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para optimizar el rendimiento y reducir los costes totales de propiedad. Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar su eficiencia y presupuesto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo