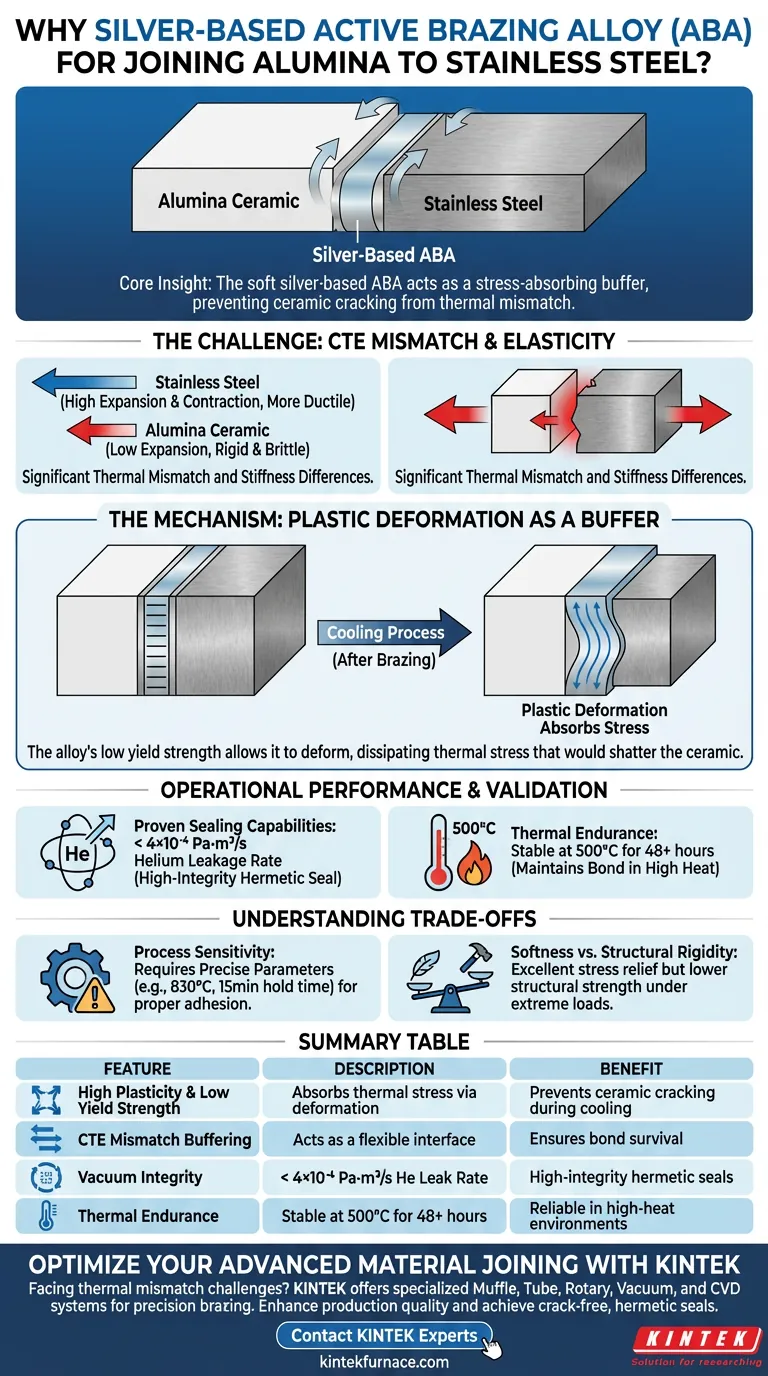

La aleación de soldadura fuerte activa (ABA) a base de plata se elige principalmente por su excepcional plasticidad y baja resistencia a la fluencia. Al unir cerámicas de alúmina con acero inoxidable, la interfaz se enfrenta a una tensión mecánica significativa debido a las dispares propiedades físicas de los materiales. La naturaleza blanda de la ABA a base de plata le permite deformarse físicamente durante el proceso de enfriamiento, absorbiendo esta tensión y evitando que el componente cerámico frágil se agriete.

La clave fundamental El desafío fundamental al unir cerámicas con metales es gestionar el desajuste térmico. La ABA a base de plata actúa como un amortiguador que absorbe tensiones; su capacidad para sufrir deformación plástica alivia las fuerzas residuales que de otro modo destrozarían la interfaz cerámica.

El desafío de los materiales disímiles

Desajuste del coeficiente de expansión térmica (CTE)

El principal impulsor del uso de la ABA a base de plata es la diferencia significativa en cómo reaccionan los dos materiales al calor.

El acero inoxidable se expande y contrae significativamente a medida que cambian las temperaturas. La cerámica de alúmina, por el contrario, es mucho más estable dimensionalmente. Durante la fase de enfriamiento de la soldadura fuerte, el acero se contrae más rápido que la cerámica, creando inmensas fuerzas de tracción en la unión.

Diferencias en el módulo elástico

Los materiales también difieren en su rigidez, conocida como módulo elástico.

La cerámica de alúmina es extremadamente rígida y frágil; no se estira. El acero inoxidable austenítico es más dúctil pero aún así resistente. Sin una interfaz flexible, la cerámica rígida soporta la mayor parte de las fuerzas de contracción, lo que lleva a una fractura inevitable.

El mecanismo de la ABA a base de plata

Deformación plástica como amortiguador

La ABA a base de plata resuelve el problema del desajuste a través de su baja resistencia a la fluencia.

Debido a que la aleación es físicamente blanda, cede (se estira o comprime) fácilmente bajo tensión. En lugar de transferir la fuerza de contracción térmica directamente a la cerámica, la capa de soldadura fuerte se deforma. Este "sacrificio" de la aleación disipa la energía que de otro modo causaría fallos.

Alivio de la tensión residual

El momento crítico ocurre durante el proceso de enfriamiento posterior a la soldadura fuerte.

A medida que la unión se enfría, la aleación sufre deformación plástica para acomodar el acero que se contrae. Esto efectivamente "relaja" la unión, reduciendo significativamente la tensión residual térmica acumulada en la interfaz.

Rendimiento operativo y validación

Capacidades de sellado probadas

La eficacia de esta elección de material se valida por su capacidad para mantener un sello hermético.

Utilizando aleaciones específicas como AgCu28Ni1.5, las uniones demuestran una tasa de fuga de helio inferior a 4×10⁻⁴ Pa·m³/s. Esto indica una unión de alta integridad adecuada para aplicaciones de vacío.

Resistencia térmica

A pesar de su blandura, la aleación mantiene su integridad a temperaturas operativas elevadas.

Las pruebas confirman que estas uniones pueden soportar 500 °C durante períodos prolongados (48 horas) sin fallar. Esto demuestra que la plasticidad de la base de plata no compromete su capacidad para funcionar en entornos de alta temperatura.

Comprender las compensaciones

Sensibilidad al proceso

Si bien la ABA a base de plata es eficaz, el proceso requiere un control preciso para lograr las propiedades mecánicas correctas.

Por ejemplo, son necesarios protocolos específicos, como una temperatura de soldadura fuerte de 830 °C y un tiempo de mantenimiento de 15 minutos, para garantizar que la aleación moje la superficie correctamente sin degradarse. Desviarse de estos parámetros puede dar lugar a una unión que sea demasiado frágil o que carezca de una adhesión adecuada.

Blandura frente a rigidez estructural

El rasgo mismo que hace deseable la ABA a base de plata, su blandura, es también una limitación estructural.

Debido a que la aleación tiene una baja resistencia a la fluencia, es excelente para aliviar la tensión térmica, pero puede no ser adecuada para uniones que deban soportar cargas mecánicas extremas o fuerzas de cizallamiento. El diseño se basa en la cerámica y el acero para la resistencia estructural, mientras que la soldadura fuerte actúa estrictamente como tejido conectivo.

Tomar la decisión correcta para su objetivo

Al diseñar uniones entre alúmina y acero inoxidable, considere sus métricas de rendimiento primarias.

- Si su enfoque principal es la prevención de grietas: Priorice la ABA a base de plata, ya que su alta plasticidad es la defensa más eficaz contra el desajuste del CTE que rompe las cerámicas.

- Si su enfoque principal es el sellado hermético: Asegúrese de que su proceso cumpla con parámetros estrictos (como el ciclo de 830 °C/15 min) para lograr bajas tasas de fuga de helio.

En última instancia, la ABA a base de plata es el estándar de la industria para esta aplicación porque prioriza la supervivencia del componente cerámico sobre la rigidez de la unión.

Tabla resumen:

| Característica | Descripción | Beneficio |

|---|---|---|

| Propiedad del material | Alta plasticidad y baja resistencia a la fluencia | Absorbe la tensión térmica mediante la deformación |

| Gestión térmica | Amortiguación del desajuste del CTE | Evita el agrietamiento de la cerámica durante el enfriamiento |

| Integridad del vacío | < 4×10⁻⁴ Pa·m³/s Tasa de fuga de helio | Garantiza sellos herméticos de alta integridad |

| Resistencia térmica | Estable a 500 °C durante más de 48 horas | Mantiene la integridad de la unión en entornos de alta temperatura |

Optimice su unión de materiales avanzados con KINTEK

¿Se enfrenta a desafíos con el desajuste de la expansión térmica o la unión de cerámica a metal? KINTEK proporciona el equipo y la experiencia especializados necesarios para la soldadura fuerte de precisión. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para sus necesidades únicas de laboratorio o industriales.

Mejore la calidad de su producción y logre uniones herméticas y sin grietas hoy mismo.

Contactar con los expertos de KINTEK

Guía Visual

Referencias

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son los indicadores clave para medir el rendimiento de los equipos de tratamiento térmico al vacío? Optimice su proceso con KINTEK

- ¿Cuáles son las ventajas de la ligereza y la alta resistencia del grafito en los hornos de vacío? Menores costos y rendimiento superior

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cuáles son las tareas fundamentales de los sistemas de vacío y temperatura en CSS para películas de CZT? Control esencial para un alto rendimiento

- ¿Por qué el sellado es crítico en hornos de vacío o con atmósfera protectora? Asegure la calidad y consistencia en el procesamiento a alta temperatura

- ¿Qué beneficios de mantenimiento y actualización ofrecen los hornos de vacío personalizados? Optimice el rendimiento a largo plazo y el ahorro de costes

- ¿Cuáles son los pasos clave en la soldadura fuerte al vacío? Domina el proceso de 5 pasos para obtener uniones fuertes y limpias

- ¿Cómo se controla la temperatura durante el proceso de calentamiento en un horno de vacío? Desbloquee la precisión para procesos de alta integridad