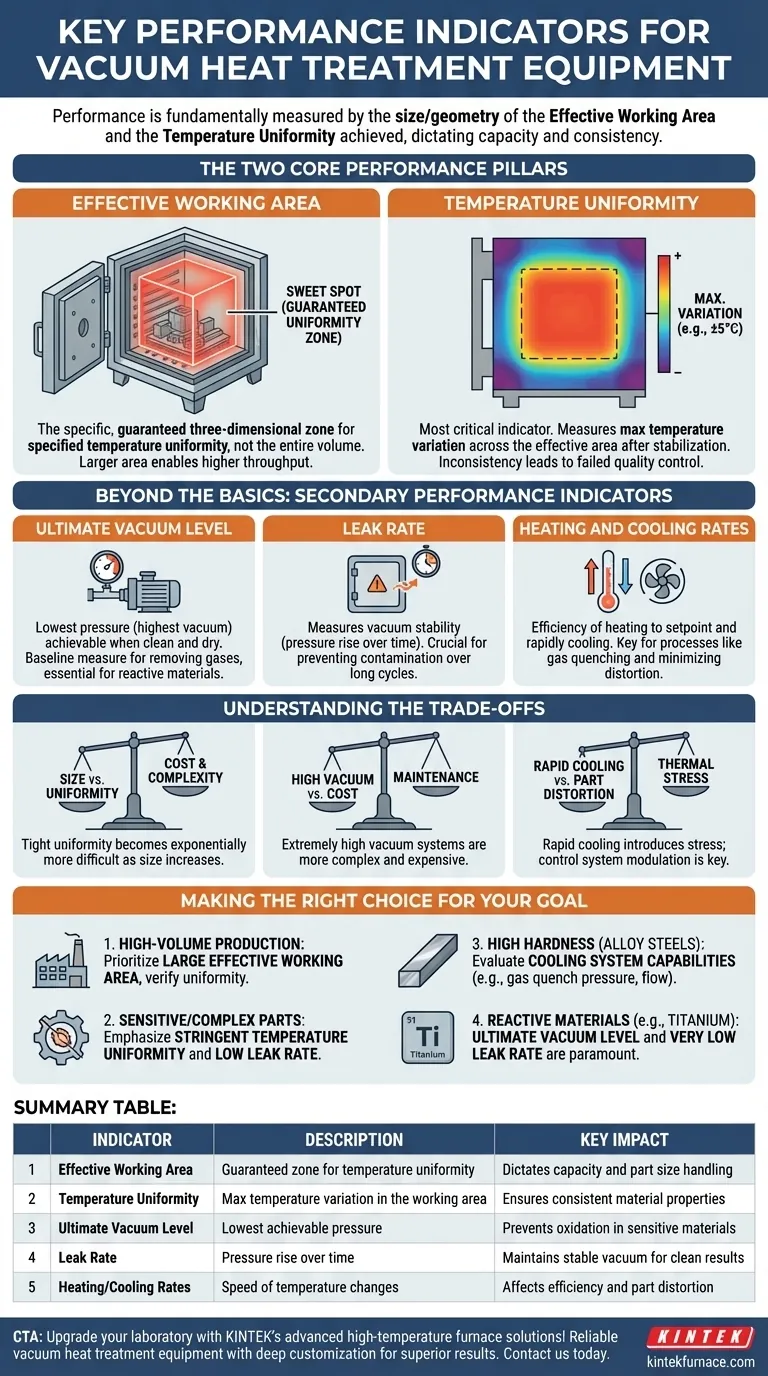

El rendimiento de los equipos de tratamiento térmico al vacío se mide fundamentalmente por dos indicadores principales: el tamaño y la geometría de su área de trabajo efectiva y la uniformidad de la temperatura lograda dentro de ese espacio. Estos factores dictan directamente la capacidad del equipo y, lo que es más importante, su capacidad para producir resultados consistentes y de alta calidad para las piezas que se tratan.

Si bien los fabricantes a menudo destacan especificaciones como la temperatura máxima o la velocidad de la bomba, la verdadera medida de un horno de vacío es su capacidad para proporcionar un proceso térmico predecible y repetible. Esto se define por la uniformidad con la que puede aplicar temperatura a sus piezas dentro de un entorno de vacío estable y controlado.

Los Dos Pilares Centrales del Rendimiento

La calidad de cualquier proceso de tratamiento térmico al vacío, desde el recocido simple hasta el enfriamiento por gas complejo, depende casi por completo de dos características centrales del horno. Estas son las métricas que tienen el impacto más directo en las propiedades finales del material.

Definición del Área de Trabajo Efectiva

El área de trabajo efectiva no es todo el volumen interno del horno. Es la zona tridimensional específica y garantizada donde el equipo puede mantener la uniformidad de temperatura especificada.

Piense en ello como el "punto óptimo". Las piezas colocadas fuera de esta zona no experimentarán el mismo ciclo térmico controlado, lo que conducirá a resultados inconsistentes, fallos en el control de calidad y material desechado. Un área efectiva más grande permite un mayor rendimiento o el procesamiento de componentes individuales más grandes.

El Papel Crítico de la Uniformidad de la Temperatura

La uniformidad de la temperatura es posiblemente el indicador de rendimiento más crítico. Mide la variación máxima de temperatura (por ejemplo, ±5 °C o ±10 °F) en toda el área de trabajo efectiva una vez que el horno se ha estabilizado en su temperatura de consigna.

Una uniformidad deficiente significa que diferentes partes de un componente único, o diferentes componentes en un lote, se están tratando a diferentes temperaturas. Esto conduce directamente a una dureza, una estructura de grano y una distorsión potenciales inconsistentes, socavando por completo el objetivo del proceso de tratamiento térmico.

Más Allá de lo Básico: Indicadores de Rendimiento Secundarios

Mientras que el área de trabajo y la uniformidad de la temperatura definen la calidad del proceso térmico, otros indicadores definen la calidad del entorno de vacío y la eficiencia de la operación.

Nivel de Vacío Final

Esta es la presión más baja (vacío más alto) que el sistema de bombeo del horno puede alcanzar cuando la cámara está limpia, vacía y seca. Indica la capacidad teórica del sistema para eliminar los gases atmosféricos.

Un vacío final más bajo es esencial para procesar materiales altamente reactivos que son sensibles a la oxidación. Es una medida base de la salud y el diseño del sistema de bombeo, que a menudo incluye una serie de bombas como una bomba de vacío de respaldo y una bomba de difusión de alto vacío.

Tasa de Fuga

En la práctica, la tasa de fuga es a menudo más importante que el vacío final para las operaciones diarias. Mide qué tan bien la cámara del horno mantiene su vacío, generalmente expresado como aumento de presión con el tiempo (por ejemplo, micrones por hora).

Una tasa de fuga baja garantiza que el entorno de vacío controlado sea estable durante todo el largo ciclo de calentamiento, evitando la contaminación por fugas microscópicas en sellos, soldaduras o accesorios. Esto es crucial para lograr superficies limpias y brillantes y evitar reacciones indeseables.

Tasas de Calentamiento y Enfriamiento

La eficiencia y capacidad de un horno también se miden por la rapidez con la que puede calentar una carga hasta la temperatura de consigna y, fundamentalmente, con qué rapidez puede enfriarla.

Para procesos como el enfriamiento por gas al vacío, la tasa de enfriamiento es una métrica de rendimiento clave. La capacidad de un sistema de enfriamiento por gas a alta presión para extraer calor rápidamente es lo que permite el endurecimiento de muchos tipos de acero sin el uso de aceite o agua, lo que resulta en menos distorsión y un producto final más limpio.

Comprensión de las Compensaciones

Seleccionar o evaluar equipos de tratamiento térmico al vacío implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para tomar una decisión informada.

Tamaño vs. Uniformidad

Lograr una estricta uniformidad de temperatura se vuelve exponencialmente más difícil y costoso a medida que aumenta el tamaño del área de trabajo efectiva. Un horno muy grande con una uniformidad deficiente es menos útil que un horno más pequeño que proporcione un proceso perfectamente consistente.

Alto Vacío vs. Costo

Los sistemas diseñados para niveles de vacío extremadamente altos son más complejos, requieren más mantenimiento y tienen un costo inicial más alto. Es esencial igualar los requisitos de vacío de su material con la capacidad del equipo, ya que especificar un nivel de vacío excesivo añade un gasto innecesario.

Enfriamiento Rápido vs. Distorsión de la Pieza

Si bien el enfriamiento rápido es una ventaja clave de los hornos de vacío modernos, también puede introducir un estrés térmico significativo, lo que lleva a la distorsión o incluso al agrietamiento en piezas con geometrías complejas. Un sistema de alto rendimiento no se trata solo de potencia de enfriamiento bruta, sino también de la capacidad del sistema de control para modular y programar el ciclo de enfriamiento para que coincida con las necesidades de la pieza.

Tomar la Decisión Correcta para su Objetivo

Su aplicación específica determina qué indicadores de rendimiento deben priorizarse.

- Si su enfoque principal es la producción de gran volumen: Priorice un área de trabajo efectiva grande, pero verifique que se cumpla la uniformidad de temperatura certificada en toda esa zona.

- Si su enfoque principal es el procesamiento de piezas sensibles o complejas: Enfatice una uniformidad de temperatura estricta (por ejemplo, ±5 °C o mejor) y una tasa de fuga baja certificada para garantizar la estabilidad del proceso.

- Si su enfoque principal es lograr una alta dureza en aceros aleados: Evalúe las capacidades del sistema de enfriamiento, como la presión máxima de enfriamiento por gas (por ejemplo, de 2 a 20 bar) y la dinámica del flujo de gas.

- Si su enfoque principal es trabajar con materiales altamente reactivos (por ejemplo, titanio): El nivel de vacío final y una tasa de fuga muy baja se vuelven primordiales para prevenir cualquier oxidación o contaminación superficial.

Al centrarse en estos indicadores de rendimiento principales, puede ir más allá de las especificaciones de marketing y seleccionar un sistema que ofrezca resultados fiables y repetibles para su aplicación específica.

Tabla Resumen:

| Indicador | Descripción | Impacto Clave |

|---|---|---|

| Área de Trabajo Efectiva | Zona garantizada para la uniformidad de la temperatura | Dicta la capacidad y el manejo del tamaño de la pieza |

| Uniformidad de la Temperatura | Variación máxima de temperatura en el área de trabajo | Garantiza propiedades consistentes del material |

| Nivel de Vacío Final | Presión más baja alcanzable | Previene la oxidación en materiales sensibles |

| Tasa de Fuga | Aumento de presión con el tiempo | Mantiene un vacío estable para resultados limpios |

| Tasas de Calentamiento/Enfriamiento | Velocidad de los cambios de temperatura | Afecta la eficiencia y la distorsión de la pieza |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos de tratamiento térmico al vacío fiables, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo un control de temperatura superior, calentamiento uniforme y un rendimiento eficiente. ¡Contáctenos hoy para discutir cómo podemos mejorar la fiabilidad de sus procesos y sus resultados!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase