En las operaciones de hornos de vacío, la naturaleza ligera y de alta resistencia del grafito se traduce directamente en menores costos operativos, una instalación más sencilla y una mayor seguridad. Estas propiedades físicas permiten un manejo más simple de los componentes grandes del horno, lo que reduce los requisitos de mano de obra y minimiza el desgaste de las estructuras de soporte internas del horno durante el mantenimiento y el reemplazo de piezas.

Si bien los beneficios prácticos de su relación resistencia-peso son significativos, la verdadera indispensabilidad del grafito en los hornos de vacío proviene de su combinación única e inigualable de estabilidad térmica extrema, inercia química y conductividad eléctrica a temperaturas donde la mayoría de los metales habrían fallado.

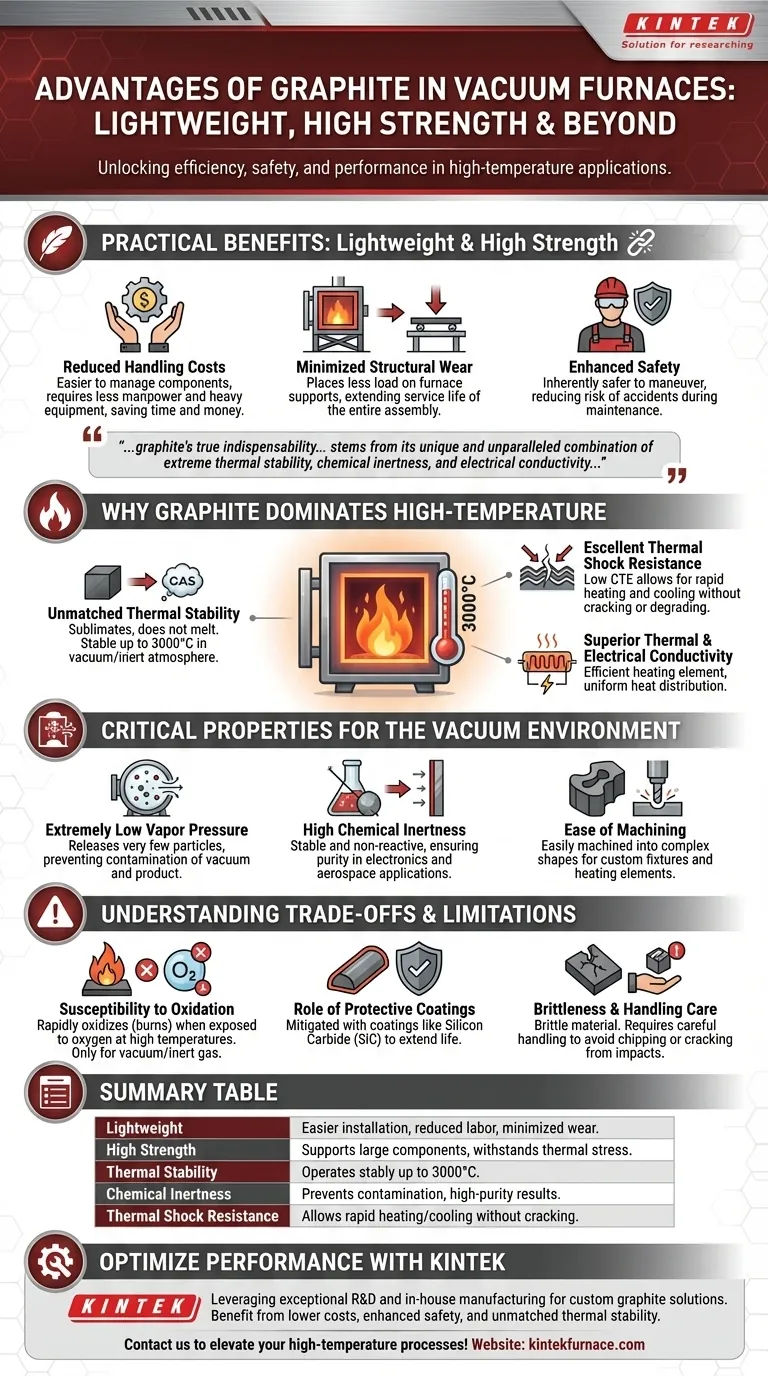

Los beneficios prácticos: ligereza y alta resistencia

Las ventajas más inmediatamente aparentes del grafito se relacionan con su manipulación física y su impacto en la estructura del horno en sí. Estos beneficios son fundamentales para su uso generalizado.

Reducción de costos y esfuerzo de manipulación

Los componentes más ligeros son fundamentalmente más fáciles de manejar. El uso de grafito para accesorios grandes, elementos calefactores o aislamiento significa que la instalación y la extracción a menudo se pueden realizar con menos mano de obra y sin necesidad de equipos de elevación pesados, lo que ahorra tiempo y dinero.

Desgaste estructural minimizado

Las piezas de grafito ejercen una carga estática y dinámica significativamente menor en los sistemas de soporte del horno. Esto reduce el desgaste a largo plazo de los rieles, ganchos y otros elementos estructurales, lo que prolonga la vida útil de todo el conjunto del horno.

Seguridad mejorada

La manipulación de componentes masivos y pesados hechos de metales refractarios plantea riesgos de seguridad significativos para los técnicos. La naturaleza ligera de las piezas de grafito las hace inherentemente más seguras de maniobrar, lo que reduce el riesgo de accidentes y lesiones durante los ciclos de mantenimiento.

Por qué el grafito domina las aplicaciones de alta temperatura

Más allá de sus ventajas de manipulación física, el grafito posee un conjunto de propiedades térmicas y eléctricas que lo convierten en el material principal para hornos de vacío y de gas inerte de alto rendimiento.

Estabilidad térmica inigualable

El grafito no se derrite a presión atmosférica; en cambio, se sublima (pasa directamente de sólido a gas) a temperaturas extremadamente altas. Puede operar de manera estable en un vacío o atmósfera inerte a temperaturas de hasta 3000 °C, superando con creces los límites de la mayoría de los demás materiales.

Excelente resistencia al choque térmico

Los hornos experimentan ciclos rápidos de calentamiento y enfriamiento. El coeficiente de expansión térmica (CTE) muy bajo y la alta conductividad térmica del grafito le permiten soportar estos drásticos cambios de temperatura sin agrietarse ni degradarse, lo que garantiza la longevidad del componente y la repetibilidad del proceso.

Conductividad térmica y eléctrica superior

El grafito es único porque cumple un doble propósito. Su baja resistividad le permite funcionar como un elemento calefactor altamente eficiente, generando calor radiante cuando se aplica una corriente eléctrica. Simultáneamente, su alta conductividad térmica garantiza que este calor se distribuya uniformemente por toda la cámara del horno.

Propiedades críticas para el entorno de vacío

El rendimiento de un material en el vacío se define por algo más que la resistencia al calor. Otras características del grafito son esenciales para mantener la pureza e integridad del proceso.

Presión de vapor extremadamente baja

Para mantener un vacío de alta calidad, todos los componentes internos deben tener una baja presión de vapor. El grafito libera muy pocas partículas incluso a temperaturas extremas, lo que evita la contaminación de la atmósfera de vacío y del producto que se está tratando térmicamente.

Alta inercia química

El grafito es químicamente estable y no reacciona con la mayoría de los materiales. Esto asegura que los componentes del horno no contaminarán las piezas que se están procesando, lo cual es fundamental en industrias como la electrónica y la aeroespacial.

Facilidad de mecanizado

A pesar de su resistencia, el grafito se puede mecanizar fácilmente en formas complejas. Esto permite la creación de elementos calefactores, accesorios y soportes de productos diseñados a medida, adaptados a los requisitos específicos del horno, maximizando la eficiencia y el rendimiento.

Comprensión de las compensaciones y limitaciones

Ningún material es perfecto. Reconocer las limitaciones del grafito es clave para utilizarlo de manera efectiva y maximizar su vida útil.

Susceptibilidad a la oxidación

El increíble rendimiento a alta temperatura del grafito es válido solo en un vacío o en una atmósfera de gas inerte. Cuando se expone al oxígeno a altas temperaturas, se oxidará rápidamente (se quemará), lo que provocará la pérdida de material y el fallo del componente.

El papel de los recubrimientos protectores

Para mitigar la oxidación, especialmente durante breves exposiciones al aire cuando el horno está caliente, los componentes de grafito a menudo se tratan con recubrimientos protectores. Un recubrimiento de carburo de silicio (SiC) es común, formando una capa protectora que extiende la vida útil de la pieza.

Fragilidad y cuidado en la manipulación

Aunque el grafito tiene una alta resistencia a la compresión, es un material frágil, no un metal dúctil. Puede astillarse o agrietarse si se cae o se somete a impactos bruscos. Siempre se requiere un manejo cuidadoso durante la instalación y el mantenimiento.

Tomar la decisión correcta para su aplicación

La selección y especificación de componentes de grafito depende de su objetivo operativo principal.

- Si su enfoque principal es la eficiencia operativa y el costo: La combinación de la naturaleza ligera del grafito para facilitar la manipulación y su larga vida útil para reducir el tiempo de inactividad lo convierte en la opción superior.

- Si su enfoque principal es el rendimiento y la pureza del proceso: La inercia química del grafito, la baja presión de vapor y la capacidad de proporcionar un calentamiento uniforme son sus ventajas más críticas.

- Si su enfoque principal son los tiempos de ciclo rápidos: Su excelente resistencia al choque térmico es la propiedad clave, lo que permite perfiles agresivos de calentamiento y enfriamiento sin riesgo de fallo del componente.

En última instancia, la combinación distintiva de propiedades del grafito lo convierte en un material singularmente habilitador para el procesamiento moderno al vacío a alta temperatura.

Tabla de resumen:

| Ventaja clave | Impacto en la operación del horno de vacío |

|---|---|

| Ligero | Instalación más fácil, mano de obra reducida y desgaste estructural minimizado. |

| Alta resistencia | Soporta componentes grandes, resiste el estrés térmico y extiende la vida útil del horno. |

| Estabilidad térmica | Opera de manera estable hasta 3000 °C, ideal para procesos de tratamiento térmico extremos. |

| Inercia química | Evita la contaminación, asegurando resultados de alta pureza para aplicaciones sensibles. |

| Resistencia al choque térmico | Permite ciclos rápidos de calentamiento/enfriamiento sin agrietamiento ni degradación. |

Optimice el rendimiento de su horno de vacío con las soluciones avanzadas de grafito de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios componentes de horno de alta temperatura adaptados a sus necesidades únicas. Nuestra experiencia en grafito garantiza que se beneficie de menores costos operativos, mayor seguridad y estabilidad térmica inigualable.

Contáctenos hoy para analizar cómo nuestros elementos calefactores, accesorios y aislamiento personalizados pueden elevar sus procesos a alta temperatura.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión