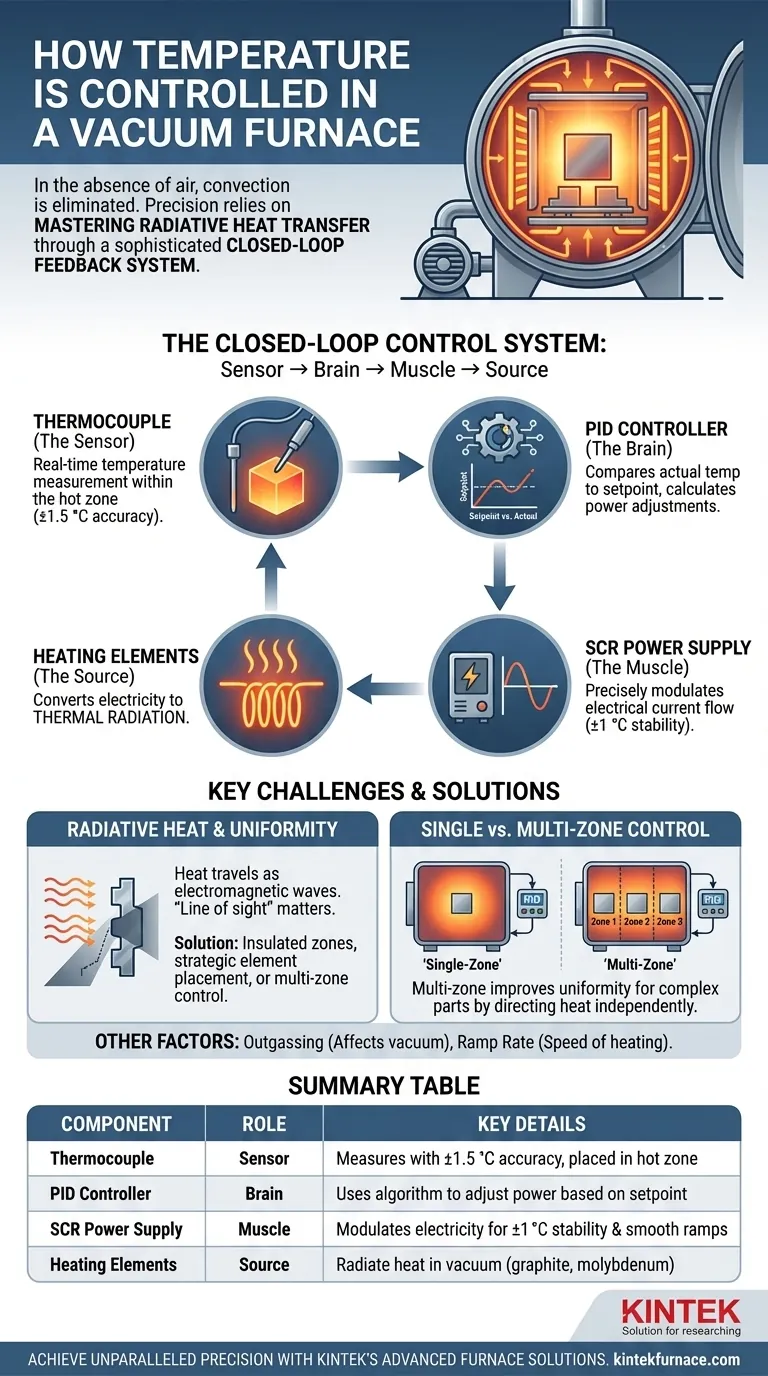

En un horno de vacío, la temperatura no solo se ajusta; se gestiona meticulosamente a través de un sistema de retroalimentación de circuito cerrado. Este sistema controla con precisión la energía entregada a los elementos calefactores basándose en mediciones en tiempo real. Los componentes centrales son termopares que detectan la temperatura, un controlador programable (como un PID) que calcula los ajustes necesarios y un regulador de potencia (como un SCR) que modifica la corriente eléctrica a la fuente de calor.

El desafío de calentar en vacío es la ausencia de aire, lo que elimina la transferencia de calor por convección. Por lo tanto, el control preciso de la temperatura se basa en dominar la transferencia de calor radiante a través de un sofisticado bucle de retroalimentación electrónico para asegurar los resultados uniformes y predecibles requeridos para procesos de alta integridad como la soldadura fuerte, el recocido y la sinterización.

Los Componentes Centrales del Control de Temperatura

El sistema de control de temperatura de un horno de vacío funciona como un equipo altamente disciplinado, donde cada componente desempeña un papel distinto y crítico. La sinergia entre estas partes permite una precisión excepcional.

El Sensor: El Papel del Termopar

Los termopares son los "nervios" del sistema. Colocados dentro de la zona caliente del horno, estos sensores miden la temperatura de la carga de trabajo y del entorno circundante en tiempo real. La precisión de todo el sistema depende de la exactitud y la colocación estratégica de estos termopares.

Los sistemas modernos pueden lograr una precisión de medición de ±1.5 °C, proporcionando un flujo de datos fiable para el controlador.

El Cerebro: El Controlador PID

El controlador de temperatura es el "cerebro" de la operación. Con mayor frecuencia utiliza un algoritmo PID (Proporcional-Integral-Derivativo).

El controlador compara constantemente la temperatura real medida por el termopar con el punto de ajuste de temperatura deseado definido por el usuario. Basándose en esta diferencia, calcula la cantidad exacta de energía que necesitan los elementos calefactores. Los sistemas avanzados utilizan interfaces PLC o de pantalla táctil completamente automáticas para programar ciclos complejos de calentamiento y enfriamiento.

El Músculo: La Fuente de Alimentación SCR

Si el controlador es el cerebro, la fuente de alimentación SCR (Rectificador Controlado de Silicio) es el músculo. Recibe la señal de comando de bajo voltaje del controlador PID y modula con precisión la electricidad de alta potencia que fluye hacia los elementos calefactores.

Esta regulación no es un simple interruptor de encendido/apagado. El SCR puede entregar una cantidad de potencia continuamente variable, permitiendo rampas de temperatura suaves y temperaturas de mantenimiento increíblemente estables, a menudo con una capacidad de control de ±1 grado.

La Fuente: Elementos Calefactores

Estos son los componentes que convierten la energía eléctrica en calor. Los materiales comunes incluyen grafito, alambre de molibdeno o alambre de resistencia, elegidos en función de la temperatura máxima de funcionamiento del horno.

En vacío, estos elementos transfieren su energía casi exclusivamente a través de la radiación térmica.

Cómo se Comporta el Calor en un Vacío

Comprender la física de la transferencia de calor dentro de un vacío es esencial para apreciar los matices del control de temperatura. No se calienta aire que luego calienta la pieza; se calienta la pieza directamente con energía radiante.

El Dominio de la Radiación

Sin aire para mover el calor (convección), la energía viaja desde los elementos calefactores a la pieza de trabajo como ondas electromagnéticas, muy similar a cómo el calor del sol viaja a la Tierra. Esto hace que la "línea de visión" sea un factor crítico.

Cualquier parte de la carga de trabajo que esté protegida de los elementos calefactores se calentará más lentamente, dependiendo de la radiación secundaria y la conducción de las áreas más calientes de la propia carga de trabajo.

El Reto de la Uniformidad de la Temperatura

Debido a la dependencia de la radiación, lograr la uniformidad de la temperatura—asegurar que toda la pieza de trabajo esté a la misma temperatura—es un desafío de ingeniería primordial.

Los hornos utilizan zonas calientes aisladas y elementos calefactores estratégicamente colocados para crear un campo de radiación uniforme. Para la máxima precisión, algunos hornos utilizan circulación forzada de un gas inerte enrarecido (como argón o nitrógeno) para introducir una pequeña cantidad de convección, lo que puede mejorar la uniformidad a ±5 °C en toda la carga.

Controlando la Tasa de Rampa

La velocidad a la que el horno se calienta, conocida como la tasa de rampa, también es un parámetro de control crítico. El procesamiento de materiales delicados puede requerir una rampa lenta y controlada para evitar choques térmicos, mientras que otros procesos pueden beneficiarse de una rampa rápida hasta la temperatura objetivo. El controlador PID y la fuente de alimentación SCR gestionan esta tasa con precisión.

Comprendiendo las Ventajas y los Desafíos

Aunque los hornos de vacío modernos ofrecen un control increíble, los usuarios deben ser conscientes de los desafíos inherentes y las limitaciones del sistema para lograr resultados óptimos.

Desgasificación: El Enemigo de la Integridad del Vacío

A medida que la pieza de trabajo y los accesorios internos del horno se calientan, liberan gases atrapados, un proceso llamado desgasificación. Esta liberación de moléculas trabaja directamente en contra de la bomba de vacío y puede hacer que el nivel de vacío se degrade.

El sistema de control debe funcionar eficazmente incluso cuando la presión de vacío cambia, y los operadores deben tener en cuenta la desgasificación en sus recetas de proceso.

Control de Zona Única vs. Multizona

Los hornos más simples utilizan una zona de control única, donde un controlador y un conjunto de termopares gestionan toda la zona caliente. Esto es efectivo para piezas pequeñas y simples.

Sin embargo, para cargas de trabajo grandes o de formas complejas, el control multizona es superior. Estos sistemas dividen la zona caliente en múltiples áreas independientes, cada una con su propio termopar y bucle de control PID. Esto permite al sistema dirigir más calor a las áreas que están quedando rezagadas y menos a las que se están sobrecalentando, logrando una uniformidad de temperatura mucho mejor.

Los Límites de la Medición

Aunque los termopares son muy precisos, no son perfectos. Su ubicación es crítica; un termopar que mide la temperatura de un espacio abierto puede no reflejar la temperatura real en el núcleo de una carga de trabajo densa. Los operadores experimentados aprenden a mapear su horno y a comprender la relación entre la lectura del termopar y la temperatura real de la pieza.

Tomando la Decisión Correcta para su Objetivo

La estrategia de control de temperatura adecuada depende completamente de su material, la geometría de la pieza y el resultado deseado.

- Si su enfoque principal es la repetibilidad del proceso: Su prioridad debe ser un sistema con un controlador PID de alta calidad y una fuente de alimentación SCR estable para garantizar que cada ciclo funcione de manera idéntica.

- Si su enfoque principal es tratar piezas grandes o complejas: Un horno con control de calor multizona es innegociable para lograr la uniformidad de temperatura requerida.

- Si su enfoque principal es procesar materiales sensibles: Asegúrese de que el sistema de control del horno permita una programación precisa de las tasas de rampa de calentamiento y enfriamiento para evitar choques térmicos.

En última instancia, dominar el control de la temperatura en un horno de vacío es clave para dominar las propiedades finales de su material.

Tabla Resumen:

| Componente | Función | Detalles Clave |

|---|---|---|

| Termopar | Sensor | Mide la temperatura con una precisión de ±1.5 °C, colocado en la zona caliente |

| Controlador PID | Cerebro | Utiliza un algoritmo para ajustar la potencia según el punto de ajuste y la retroalimentación |

| Fuente de Alimentación SCR | Músculo | Modula la electricidad para una estabilidad de ±1 °C y rampas suaves |

| Elementos Calefactores | Fuente | Irradian calor en vacío, hechos de grafito o molibdeno |

¿Listo para lograr una precisión incomparable en sus procesos de alta temperatura? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos nuestros productos para satisfacer sus necesidades experimentales únicas, asegurando un control de temperatura óptimo para la soldadura fuerte, el recocido y la sinterización. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo