Un horno de vacío es ideal para aplicaciones de alta pureza porque elimina el medio mismo que causa la contaminación: la atmósfera. Al operar en un vacío casi total, elimina los gases reactivos como el oxígeno y la humedad antes de que comience el proceso a alta temperatura, previniendo reacciones químicas no deseadas y asegurando que la integridad del material permanezca intacta.

La ventaja crítica de un horno de vacío no es solo crear un entorno inicial limpio; es la eliminación continua de impurezas y subproductos durante todo el ciclo de calentamiento, protegiendo activamente la pieza de trabajo de la contaminación.

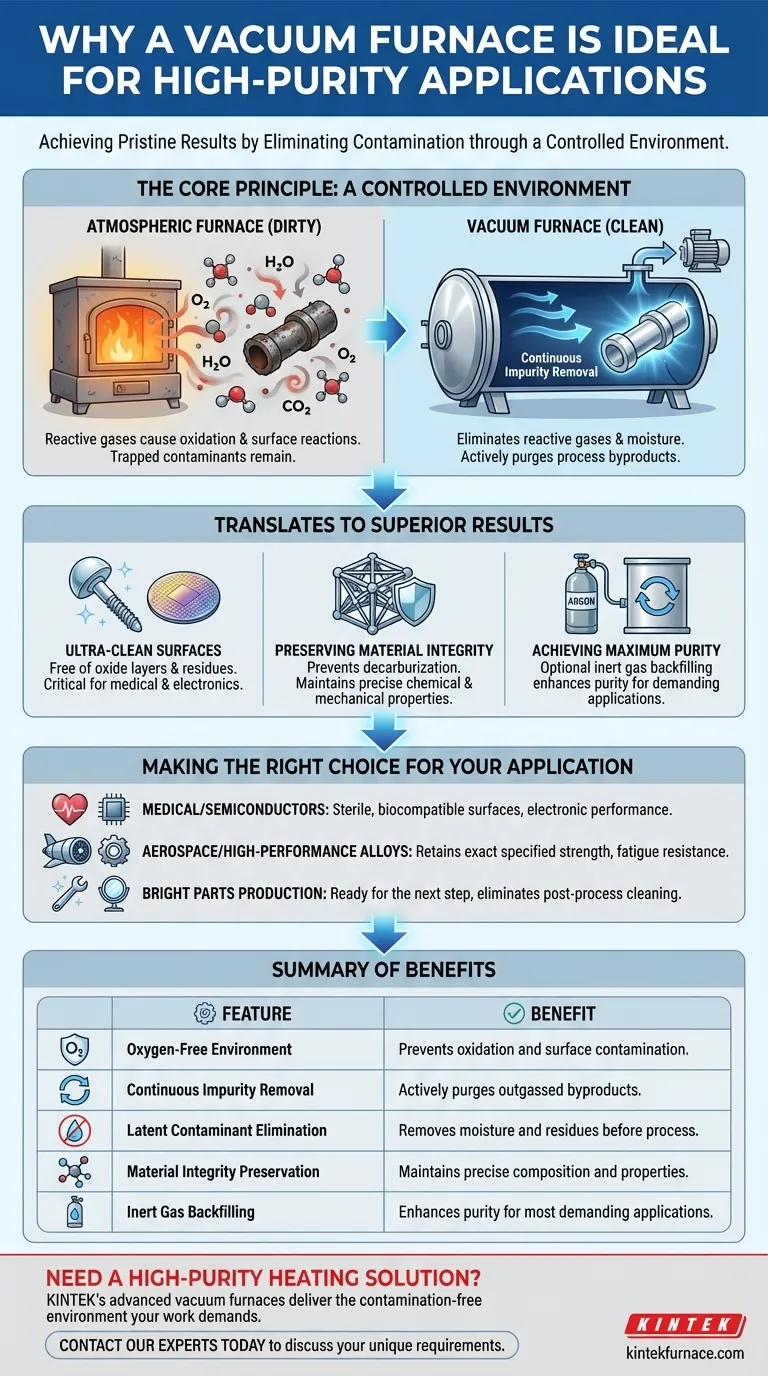

El Principio Central: Un Entorno Controlado

Un horno atmosférico estándar calienta materiales en presencia de aire, que es una mezcla de nitrógeno, oxígeno, vapor de agua y otros gases traza. A altas temperaturas, estos gases pueden reaccionar agresivamente con la superficie de una pieza. Un horno de vacío cambia fundamentalmente esta ecuación.

Eliminación de la Oxidación y la Reacción

El contaminante más significativo en muchos procesos a alta temperatura es el oxígeno. Cuando se calientan, los metales reaccionan fácilmente con el oxígeno, formando una capa de óxido en su superficie. Esto es indeseable en la mayoría de las aplicaciones de precisión.

Un horno de vacío elimina prácticamente todo el aire de la cámara de calentamiento. Sin la presencia de oxígeno, la oxidación no puede ocurrir, dejando la superficie de la pieza brillante, limpia y químicamente sin cambios.

Eliminación de Contaminantes Latentes

Antes de que comience un proceso, la cámara y las propias piezas pueden retener contaminantes como humedad o agentes de limpieza residuales. La fase inicial de bombeo de un ciclo de horno de vacío convierte estos líquidos en vapor, que luego es extraído por el sistema de vacío.

Esto asegura que el proceso comience en un entorno excepcionalmente seco y limpio, previniendo reacciones que podrían ser causadas por estos contaminantes ocultos.

Purga Activa de Subproductos del Proceso

A medida que los materiales se calientan, pueden liberar gases atrapados o crear subproductos volátiles, un proceso conocido como desgasificación. En un horno atmosférico, estos subproductos permanecen atrapados, pudiendo recontaminar las piezas.

Sin embargo, el sistema de vacío siempre está funcionando. Captura y elimina continuamente estas impurezas desgasificadas, purificando activamente el entorno durante todo el ciclo y protegiendo la pieza de trabajo de sus propias emisiones.

Cómo Esto Se Traduce en Resultados Superiores

Los beneficios teóricos de un entorno controlado conducen a resultados tangibles y críticos para industrias de alto riesgo como la aeroespacial, médica y de fabricación de semiconductores.

Superficies Ultra Limpias

Para implantes médicos o componentes semiconductores, incluso la contaminación superficial microscópica puede provocar fallos catastróficos. Un horno de vacío produce piezas con superficies excepcionalmente limpias, libres de las capas de óxido y residuos comunes en otros métodos de calentamiento.

Preservación de la Integridad del Material

Ciertos procesos, como el tratamiento térmico del acero, son sensibles al contenido de carbono. La presencia de ciertos gases puede causar decarburación, donde el carbono se lixivia de la superficie del acero, debilitándolo.

Al eliminar estos gases reactivos, un horno de vacío asegura que la composición química precisa y las propiedades mecánicas deseadas del material se mantengan perfectamente.

Logro de la Máxima Pureza

Para las aplicaciones más exigentes, la pureza de la atmósfera se puede mejorar aún más. Una técnica común implica crear un vacío profundo y luego rellenar la cámara con un gas inerte de alta pureza, como Argón.

Este ciclo de bombeo y rellenado se puede repetir varias veces para diluir cualquier contaminante residual, lo que resulta en un entorno casi perfectamente puro para el proceso.

Tomar la Decisión Correcta para Su Aplicación

Elegir un horno de vacío es una decisión para priorizar el control y la integridad del material por encima de todo.

- Si su enfoque principal son los implantes médicos o los semiconductores: Un horno de vacío es indispensable para lograr las superficies estériles y libres de contaminación requeridas para la biocompatibilidad y el rendimiento electrónico.

- Si su enfoque principal es la industria aeroespacial o las aleaciones de alto rendimiento: Un horno de vacío es esencial para prevenir la oxidación y la decarburación, asegurando que el material conserve su resistencia y resistencia a la fatiga especificadas exactamente.

- Si su enfoque principal es la producción de piezas brillantes y limpias: Un horno de vacío elimina la necesidad de una limpieza post-proceso significativa, ya que las piezas salen del horno listas para el siguiente paso.

En última instancia, el uso de un horno de vacío proporciona un nivel de control sin precedentes sobre el entorno de procesamiento, garantizando la máxima pureza y calidad posibles.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Entorno Libre de Oxígeno | Previene la oxidación y la contaminación superficial |

| Eliminación Continua de Impurezas | Purga activamente los subproductos desgasificados durante el calentamiento |

| Eliminación de Contaminantes Latentes | Elimina la humedad y los residuos antes de que comience el proceso |

| Preservación de la Integridad del Material | Mantiene la composición química y las propiedades mecánicas precisas |

| Capacidad de Relleno con Gas Inerte | Mejora la pureza para las aplicaciones más exigentes |

¿Necesita una solución de calentamiento de alta pureza para sus aplicaciones críticas? Los hornos de vacío avanzados de KINTEK están diseñados para ofrecer el entorno libre de contaminación que su trabajo exige. Aprovechando nuestra profunda experiencia en I+D y fabricación interna, ofrecemos soluciones personalizadas, incluidos hornos de vacío y atmósfera, y sistemas CVD/PECVD, adaptados a sus requisitos de proceso únicos. Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr una integridad superior del material y resultados impecables.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales