En la producción de metales, la desgasificación es un paso de purificación fundamental utilizado para eliminar los gases disueltos, principalmente hidrógeno, del metal fundido. Estos gases atrapados son una fuente importante de defectos como la porosidad, que compromete la integridad estructural del producto final. Un entorno de vacío acelera drásticamente la desgasificación al reducir la presión atmosférica sobre el baño de fusión, creando una fuerza poderosa que extrae los gases no deseados.

Los gases e impurezas no controlados atrapados en el metal fundido son una causa principal de defectos y propiedades inconsistentes del material. El uso de un vacío no solo elimina pasivamente estos gases; altera fundamentalmente la física del entorno de fusión para prevenir activamente la contaminación y purificar la aleación, asegurando la máxima integridad en la fundición final.

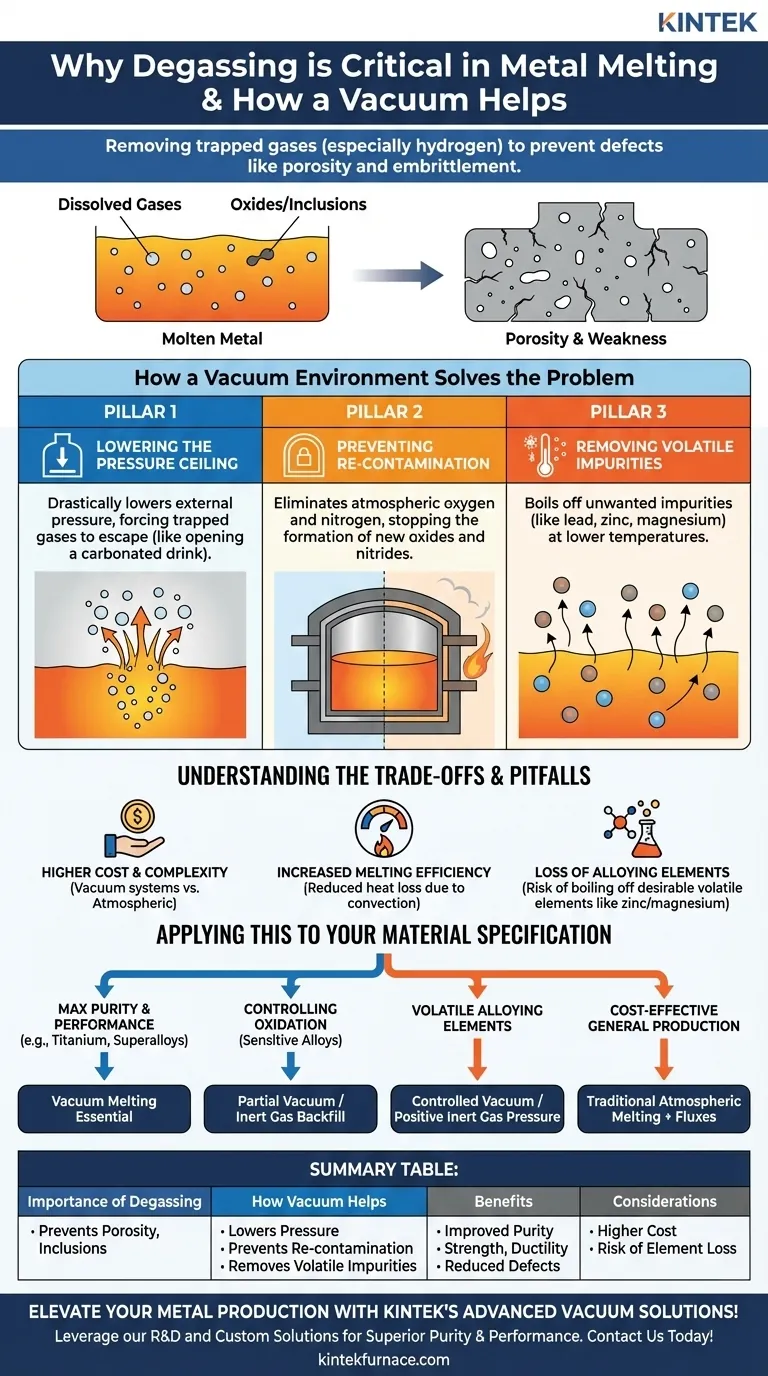

El Problema Fundamental: Contaminación en el Metal Fundido

Para comprender por qué la desgasificación es esencial, primero debemos reconocer que el metal fundido actúa como un disolvente para los gases y otras impurezas de su entorno.

Los Gases Provocan Porosidad y Fragilización

Gases como el hidrógeno, el oxígeno y el nitrógeno se disuelven fácilmente en el metal cuando está en estado líquido. A medida que el metal se enfría y solidifica, su capacidad para retener estos gases en solución disminuye drásticamente.

Los gases son forzados a salir de la solución, formando burbujas microscópicas. Estas burbujas quedan atrapadas dentro de la estructura del metal en solidificación, creando huecos conocidos como porosidad. Esta porosidad actúa como una red de grietas internas, reduciendo severamente la resistencia, la ductilidad y la vida útil a la fatiga del material.

Los Óxidos e Inclusiones Degradan el Rendimiento

Los gases reactivos, especialmente el oxígeno del aire, se combinan con el metal fundido para formar compuestos no metálicos llamados óxidos.

Estas partículas de óxido microscópicas, conocidas como inclusiones, no se mezclan con la estructura cristalina del metal. En cambio, la perturban, actuando como puntos de concentración de tensión donde las grietas pueden iniciarse fácilmente bajo carga, haciendo que el material sea quebradizo y propenso a fallas prematuras.

Cómo un Entorno de Vacío Resuelve el Problema

Crear un vacío durante el proceso de fusión aborda estos problemas directamente manipulando el entorno físico y químico.

Principio 1: Reducción del Techo de Presión

La cantidad de gas que un líquido puede retener está determinada por la presión de ese gas sobre la superficie del líquido. Un vacío reduce drásticamente esta presión externa.

Esto crea una diferencia de presión significativa entre el gas disuelto dentro del baño de fusión y la presión casi nula fuera de él. Como al abrir una bebida carbonatada, este desequilibrio proporciona una poderosa fuerza impulsora para que los gases disueltos escapen del metal líquido.

Principio 2: Prevención de la Recontaminación

El aire atmosférico se compone aproximadamente de un 21% de oxígeno y un 78% de nitrógeno, ambos altamente reactivos con los metales fundidos.

Al evacuar el aire de la cámara de fusión, un vacío elimina la fuente de contaminación. Esto previene la formación de nuevos óxidos y nitruros, asegurando que el metal permanezca limpio durante todo el proceso de fusión y vertido.

Principio 3: Eliminación de Impurezas Volátiles

Un vacío también permite un poderoso proceso de purificación basado en la presión de vapor. Cada elemento tiene una temperatura y presión a la que "hervirá" o se vaporizará.

Bajo vacío, los elementos extraños no deseados con altas presiones de vapor (como plomo, zinc o magnesio) pueden ser evaporados fuera del baño de fusión a una temperatura muy inferior al punto de fusión del metal principal. Esto permite la eliminación selectiva de impurezas metálicas, logrando un nivel de pureza aún mayor.

Comprensión de las Compensaciones y Errores

Aunque es muy eficaz, el procesamiento al vacío es una técnica especializada con consideraciones específicas.

El Costo y la Complejidad de los Sistemas de Vacío

Los hornos de vacío son significativamente más complejos y costosos de comprar, operar y mantener que los hornos que operan a presión atmosférica. Esta inversión es la principal compensación por lograr una calidad de metal superior.

Mayor Eficiencia de Fusión

Un beneficio secundario del vacío es una mejor eficiencia térmica. Sin aire en la cámara, se elimina la pérdida de calor por convección. El calor se transfiere principalmente por radiación, lo que conduce a una fusión más rápida y uniforme con un consumo de energía potencialmente menor.

Un Error Crítico: Pérdida de Elementos de Aleación

El mismo principio que elimina las impurezas también puede actuar en su contra. Si un elemento de aleación deseable tiene una alta presión de vapor, la fusión bajo un vacío profundo puede hacer que se evapore.

Esta es una preocupación crítica para las aleaciones que contienen elementos como zinc (en el latón) o magnesio (en algunas aleaciones de aluminio). En estos casos, el nivel de vacío debe controlarse con precisión, o puede usarse una presión positiva de un gas inerte como el argón para suprimir esta vaporización.

Aplicación a la Especificación de su Material

Su elección del proceso de fusión debe estar directamente relacionada con los requisitos de rendimiento y las limitaciones de costo de su aplicación.

- Si su enfoque principal es la máxima pureza y rendimiento: La fusión al vacío es innegociable para metales reactivos (como el titanio), superaleaciones y materiales de grado médico donde la porosidad e inclusiones son inaceptables.

- Si su enfoque principal es controlar la oxidación en aleaciones sensibles: Un vacío parcial o un relleno de gas inerte (como argón) pueden proporcionar una excelente protección contra la atmósfera a un costo menor que un sistema de vacío profundo.

- Si su aleación contiene elementos volátiles: Debe controlar cuidadosamente el nivel de vacío o utilizar una presión positiva de gas inerte para evitar la pérdida de componentes críticos de la aleación.

- Si su enfoque principal es la producción rentable de metales de uso general: La fusión a presión atmosférica tradicional combinada con desoxidantes químicos y fundentes suele ser suficiente y la opción más económica.

En última instancia, comprender el papel del vacío lo transforma de un mero paso del proceso a una herramienta precisa para diseñar las propiedades fundamentales de su material.

Tabla Resumen:

| Aspecto | Puntos Clave |

|---|---|

| Importancia de la Desgasificación | Elimina gases disueltos (p. ej., hidrógeno) para prevenir porosidad, fragilización e inclusiones, asegurando la integridad estructural. |

| Cómo Ayuda el Vacío | Reduce la presión para forzar la eliminación de gases, previene la recontaminación y elimina impurezas volátiles a través de la presión de vapor. |

| Beneficios | Mejora la pureza del metal, la resistencia, la ductilidad y la vida útil a la fatiga; reduce los defectos en las fundiciones. |

| Consideraciones | Mayor costo y complejidad; riesgo de pérdida de elementos de aleación volátiles; adecuado para metales reactivos y aleaciones de alto rendimiento. |

¡Mejore su Producción de Metales con las Soluciones Avanzadas de Vacío de KINTEK!

Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y Atmosféricos y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya esté trabajando con metales reactivos, superaleaciones u otros materiales. Logre una pureza, rendimiento y eficiencia superiores en sus procesos de fusión de metales: ¡contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden beneficiar sus operaciones!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas