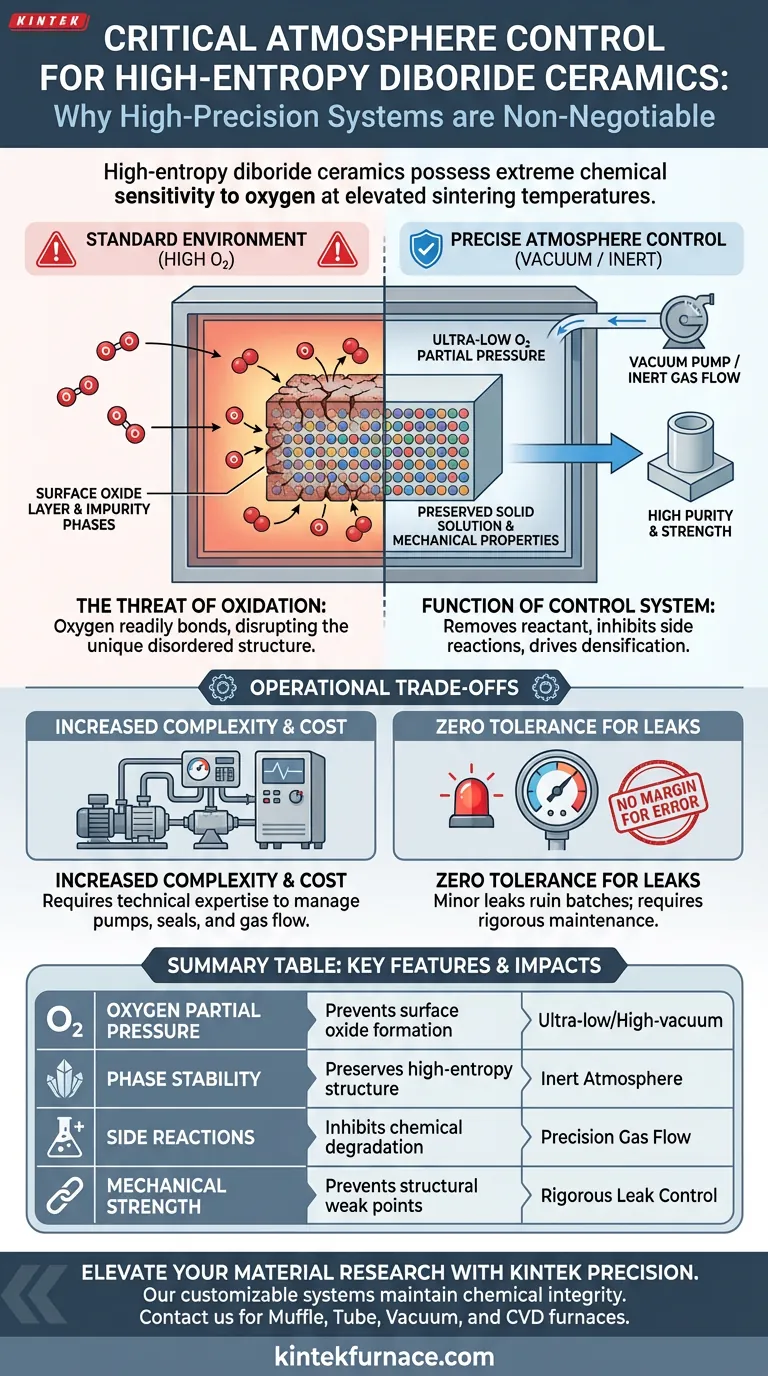

Las cerámicas de diboruro de alta entropía exigen un control preciso de la atmósfera porque poseen una extrema sensibilidad química al oxígeno a las altas temperaturas requeridas para la sinterización. Sin un sistema de vacío o atmósfera inerte de alta precisión, incluso cantidades traza de oxígeno reaccionarán con el material, creando óxidos superficiales y fases de impurezas no deseadas. Este equipo proporciona el aislamiento ambiental crítico necesario para inhibir las reacciones secundarias oxidativas y preservar las propiedades deseadas del material.

El sistema del horno actúa como una barrera química protectora. Al mantener una presión parcial de oxígeno ultra baja, evita la degradación de la fase de solución sólida de alta entropía, asegurando que la cerámica final conserve su alta pureza y resistencia mecánica.

La Química de la Sensibilidad a Altas Temperaturas

La Amenaza de la Oxidación

Las cerámicas de diboruro de alta entropía son extremadamente sensibles a la oxidación cuando se calientan.

En entornos estándar, las altas temperaturas aceleran las reacciones químicas. Si hay oxígeno presente, los componentes cerámicos se unirán fácilmente a él en lugar de sinterizarse entre sí como se pretende.

Formación de Impurezas

El contacto con el oxígeno conduce a la formación inmediata de capas de óxido superficiales.

Estas capas no son solo defectos cosméticos; penetran en la matriz del material. Esto introduce fases de impurezas que alteran fundamentalmente la composición de la cerámica.

Alteración de la Solución Sólida

El rendimiento de estas cerámicas depende de una fase de solución sólida de alta entropía específica.

La oxidación altera esta fase. Extrae elementos de la solución para formar óxidos, rompiendo efectivamente la estructura desordenada única que confiere a estos materiales sus cualidades superiores.

La Función del Sistema de Control

Reducción de la Presión Parcial de Oxígeno

El papel principal del control de vacío o atmósfera del horno es mantener una presión parcial de oxígeno extremadamente baja.

Al eliminar las moléculas de oxígeno de la cámara, el sistema elimina el reactivo necesario para que ocurra la oxidación.

Inhibición de Reacciones Secundarias

El control de precisión inhibe las reacciones secundarias oxidativas.

Esto asegura que la energía termodinámica en el horno impulse la densificación (sinterización) en lugar de la degradación química.

Preservación de las Propiedades Mecánicas

Las impurezas causadas por la oxidación actúan como puntos débiles estructurales.

Al prevenir estas impurezas, el sistema de control evita la degradación de las propiedades mecánicas. Esto asegura que el producto final alcance la dureza y durabilidad esperadas de las cerámicas de alta entropía.

Comprensión de las Compensaciones Operativas

Mayor Complejidad del Equipo

Los sistemas de vacío de alta precisión aumentan significativamente la complejidad y el costo de la configuración de sinterización.

Los operadores deben gestionar bombas, sellos y controladores de flujo de gas, lo que requiere un mayor nivel de experiencia técnica que la sinterización en aire estándar.

Tolerancia Cero a las Fugas

La sensibilidad de estos materiales significa que no hay margen de error.

Una falla menor en el sello o una falla en la pureza del gas inerte pueden arruinar un lote completo. El sistema requiere un mantenimiento y monitoreo rigurosos para garantizar que la atmósfera permanezca comprometida.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proceso de sinterización, alinee la elección de su equipo con los requisitos específicos de su material:

- Si su enfoque principal es maximizar la pureza de fase: Priorice un horno con un sistema de alto vacío para lograr la presión parcial de oxígeno más baja posible.

- Si su enfoque principal es la consistencia del proceso: Asegúrese de que su sistema de control de atmósfera inerte cuente con una regulación de flujo precisa para mantener un entorno estable durante todo el ciclo de calentamiento.

El control de la atmósfera no es simplemente una característica del horno; es el facilitador fundamental que permite que las cerámicas de diboruro de alta entropía existan sin degradarse.

Tabla Resumen:

| Característica Clave | Impacto en Cerámicas de Alta Entropía | Requisito |

|---|---|---|

| Presión Parcial de Oxígeno | Previene la formación de óxido superficial y fases de impurezas | Ultra-baja/Alto vacío |

| Estabilidad de Fase | Preserva la estructura de solución sólida de alta entropía | Atmósfera Inerte |

| Reacciones Secundarias | Inhibe la degradación química durante la densificación | Flujo de Gas de Precisión |

| Resistencia Mecánica | Previene puntos débiles estructurales y fragilidad | Control Riguroso de Fugas |

Mejore la Investigación de sus Materiales con KINTEK Precision

Las cerámicas de alta entropía exigen un entorno donde no haya margen de error. KINTEK proporciona la tecnología de alta precisión necesaria para mantener la integridad química de sus materiales más sensibles. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus requisitos específicos de sinterización.

No permita que la oxidación comprometa sus resultados. ¡Contáctenos hoy mismo para encontrar la solución personalizable perfecta para su laboratorio!

Guía Visual

Referencias

- Yajun Lv, Weizhun Jin. Preparation and Properties of Porous Concrete Based on Geopolymer of Red Mud and Yellow River Sediment. DOI: 10.3390/ma17040923

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Por qué usar un horno de vacío para rellenos compuestos? Protege la integridad del material y previene la oxidación

- ¿Cuál es la función crítica de la tapa y el cuerpo enfriados por agua en un horno de vacío durante el proceso de destilación de magnesio?

- ¿Cuál es la diferencia entre el endurecimiento al vacío y el endurecimiento normal? Una guía para una calidad de superficie superior

- ¿Cuáles son los requisitos de mantenimiento para un horno de vacío cuando no está en uso? Proteja su inversión con un almacenamiento adecuado

- ¿Qué es una atmósfera de vacío y cuándo se utiliza? Logre la pureza e integridad del material en procesos de alta temperatura

- ¿Qué servicios personalizados se suelen proporcionar con los hornos de vacío personalizados? Desbloquee soporte adaptado a sus necesidades para su laboratorio

- ¿Por qué se prefiere un horno de secado al vacío para los precursores de cristales ZIF-8? Proteja las estructuras porosas con el secado al vacío

- ¿Cuál es el proceso de soldadura fuerte en horno? Logre uniones de metales limpias y resistentes sin fundente