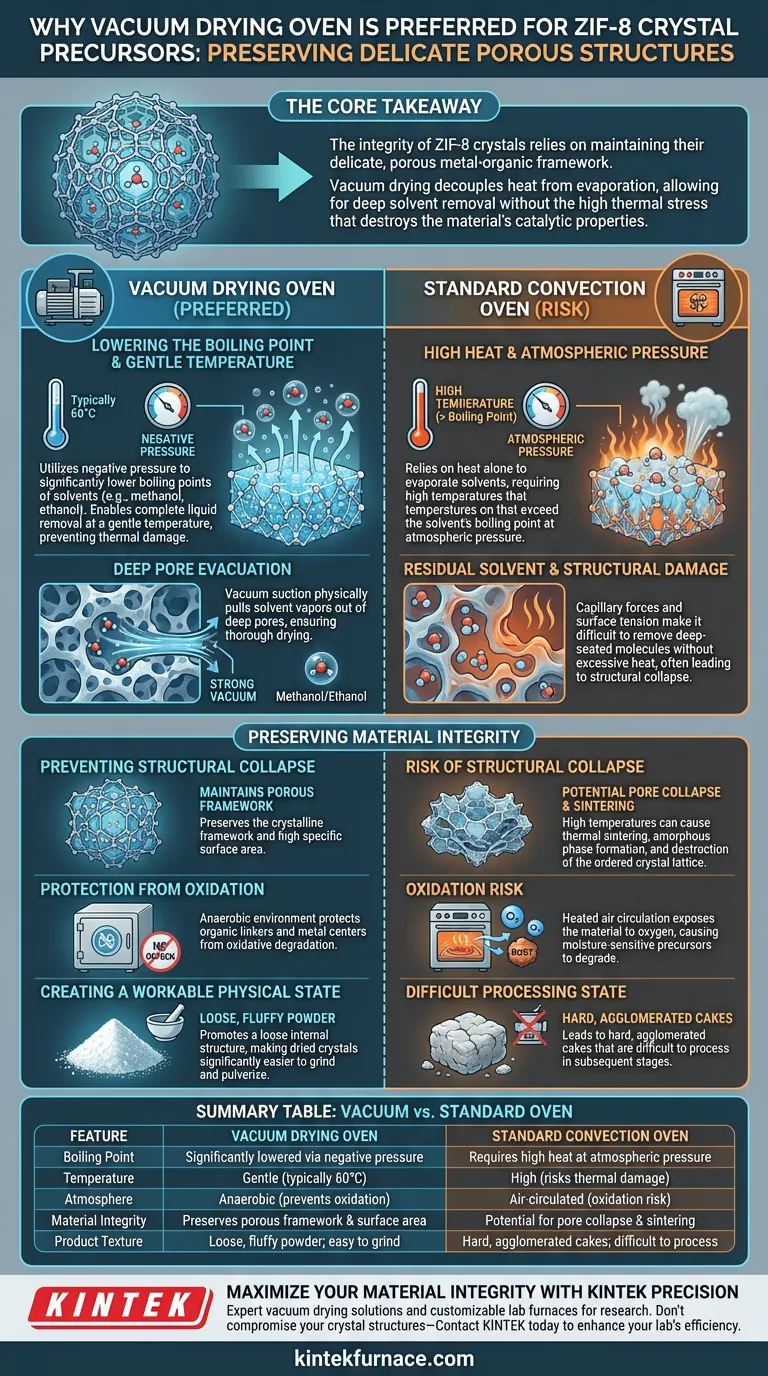

Se prefiere un horno de secado al vacío a un horno estándar porque utiliza presión negativa para reducir significativamente el punto de ebullición de disolventes como el metanol y el etanol. Esto permite la eliminación completa de líquidos de la compleja estructura de poros del ZIF-8 a una temperatura suave (típicamente 60°C), previniendo así el daño térmico, el colapso estructural y la oxidación que ocurren en el secado por convección estándar a alta temperatura.

La conclusión principal

La integridad de los cristales ZIF-8 depende del mantenimiento de su delicada y porosa red metal-orgánica. El secado al vacío desacopla el calor de la evaporación, permitiendo una eliminación profunda del disolvente sin el alto estrés térmico que destruye las propiedades catalíticas del material.

El mecanismo de eliminación de disolventes

Reducción del punto de ebullición

Los hornos estándar dependen únicamente del calor para evaporar los disolventes, lo que requiere temperaturas que excedan el punto de ebullición del disolvente a presión atmosférica. El secado al vacío opera bajo presión negativa, lo que altera fundamentalmente la termodinámica del proceso.

Al reducir la presión, el punto de ebullición de los disolventes (como el metanol, el etanol o el agua) disminuye significativamente. Esto permite que el líquido se convierta en vapor a temperaturas mucho más bajas, a menudo alrededor de 60°C para los protocolos ZIF-8.

Evacuación profunda de poros

Los cristales ZIF-8 poseen una estructura interna altamente porosa donde las moléculas de disolvente pueden quedar atrapadas. En un horno estándar, las fuerzas capilares y la tensión superficial pueden dificultar la eliminación de estas moléculas profundamente arraigadas sin calor excesivo.

El efecto de succión al vacío extrae físicamente los vapores del disolvente de estos poros profundos. Esto asegura un secado completo y evita que el disolvente residual interfiera con reacciones químicas o aplicaciones posteriores.

Preservación de la integridad del material

Prevención del colapso estructural

El principal riesgo durante el secado de redes metal-orgánicas (MOFs) como el ZIF-8 es el colapso de la estructura de poros. Las altas temperaturas utilizadas en los hornos estándar pueden causar sinterización térmica o cambios de fase no deseados.

Al secar a una temperatura más baja, el método de vacío preserva la red cristalina. Esto mantiene el alto área superficial específica requerida para que el material funcione eficazmente como catalizador o precursor.

Protección contra la oxidación

Los hornos estándar hacen circular aire caliente, exponiendo el material al oxígeno. Muchos precursores, incluidos los componentes de ZIF-8, son sensibles a la humedad o propensos a la degradación oxidativa cuando se calientan al aire.

Un horno de vacío elimina el oxígeno del entorno. Esta condición anaeróbica protege los enlazadores orgánicos y los centros metálicos de la degradación, asegurando la pureza química del precursor final.

Creación de un estado físico trabajable

Más allá de la estabilidad química, el método de secado afecta el manejo físico del material. El secado al vacío tiende a promover una estructura interna suelta dentro del precursor.

Este estado "esponjoso" o suelto hace que los cristales secos sean significativamente más fáciles de moler y pulverizar. En contraste, el secado estándar puede conducir a tortas duras y aglomeradas que son difíciles de procesar en etapas posteriores de sinterización o conformado.

Comprender los compromisos

El riesgo de la convección estándar

Es fundamental comprender por qué un horno estándar es un riesgo para este material específico. Si intenta secar ZIF-8 a presión atmosférica, se verá obligado a aumentar la temperatura para evaporar el disolvente.

Este aumento de calor a menudo conduce a la formación de fases amorfas, destruyendo efectivamente la red cristalina ordenada que trabajó para sintetizar. Además, sin el "tirón" del vacío, a menudo queda humedad residual atrapada, lo que provoca el colapso estructural cuando el material se somete posteriormente a carbonización a alta temperatura.

Tomando la decisión correcta para su objetivo

Al configurar su protocolo de síntesis, considere sus prioridades específicas:

- Si su enfoque principal es la Fidelidad Estructural: Utilice el secado al vacío para mantener el área superficial específica máxima posible y prevenir el colapso de los poros.

- Si su enfoque principal es la Pureza Química: Confíe en el entorno de vacío para prevenir la oxidación y asegurar que no queden disolventes residuales que contaminen las reacciones posteriores.

- Si su enfoque principal es la Eficiencia del Proceso: Utilice el vacío para reducir la energía requerida para la evaporación y para producir un polvo suelto que reduzca el tiempo de molienda.

Al utilizar el secado al vacío, se asegura de que el precursor ZIF-8 conserve la arquitectura porosa crítica y la estabilidad química requeridas para aplicaciones de alto rendimiento.

Tabla resumen:

| Característica | Horno de secado al vacío | Horno de convección estándar |

|---|---|---|

| Punto de ebullición | Significativamente reducido mediante presión negativa | Requiere alto calor a presión atmosférica |

| Temperatura | Suave (típicamente 60°C) | Alta (riesgos de daño térmico) |

| Atmósfera | Anaeróbica (previene la oxidación) | Circulación de aire (riesgo de oxidación) |

| Integridad del material | Preserva la red porosa y el área superficial | Potencial de colapso de poros y sinterización |

| Textura del producto | Polvo suelto y esponjoso; fácil de moler | Tortas duras y aglomeradas; difíciles de procesar |

Maximice la integridad de su material con KINTEK Precision

Preservar la delicada arquitectura de las redes metal-orgánicas como el ZIF-8 requiere más que solo calor: requiere un control preciso de la presión y el entorno. KINTEK ofrece soluciones de secado al vacío líderes en la industria, junto con nuestra fabricación experta respaldada por I+D de sistemas de mufla, tubos, rotatorios y CVD.

Ya sea que esté secando precursores o realizando síntesis a alta temperatura, nuestros hornos de laboratorio personalizables están diseñados para satisfacer las necesidades únicas de su investigación. No comprometa sus estructuras cristalinas: contacte a KINTEK hoy mismo para descubrir cómo nuestro equipo especializado puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Referencias

- Jianping Chen, Wei‐Ning Wang. Highly efficient CO<sub>2</sub> electrochemical reduction on dual metal (Co–Ni)–nitrogen sites. DOI: 10.1039/d3ta05654f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas y limitaciones de usar hornos de vacío? Desbloquee el tratamiento térmico de precisión

- ¿Qué papel juegan los hornos de fusión a alta temperatura en las aleaciones Al-6.8Zn-2Mg-2Cu-0.1Zr-0.2Sc? Optimizar la Homogeneidad de la Aleación

- ¿Cuál es la construcción de un horno de vacío? Desglosando los sistemas centrales para la pureza y el rendimiento

- ¿Cómo contribuyen los hornos de vacío a la eficiencia energética? Desbloquee ahorros de costos y un rendimiento superior

- ¿Cómo se compara la cementación al vacío con los métodos tradicionales de cementación en términos de impacto ambiental? Descubra el tratamiento térmico ecológico

- ¿Cómo mejoran el recocido al vacío y el temple las propiedades del material? Mejora la resistencia, la pureza y la durabilidad

- ¿Cómo contribuye un horno de calentamiento al vacío al pretratamiento de muestras antes de la deposición de películas delgadas? Garantizar la adhesión

- ¿Qué papel juega un horno de secado al vacío en el postratamiento de Ru-Mo2C@CN? Preservar la morfología y la actividad catalítica