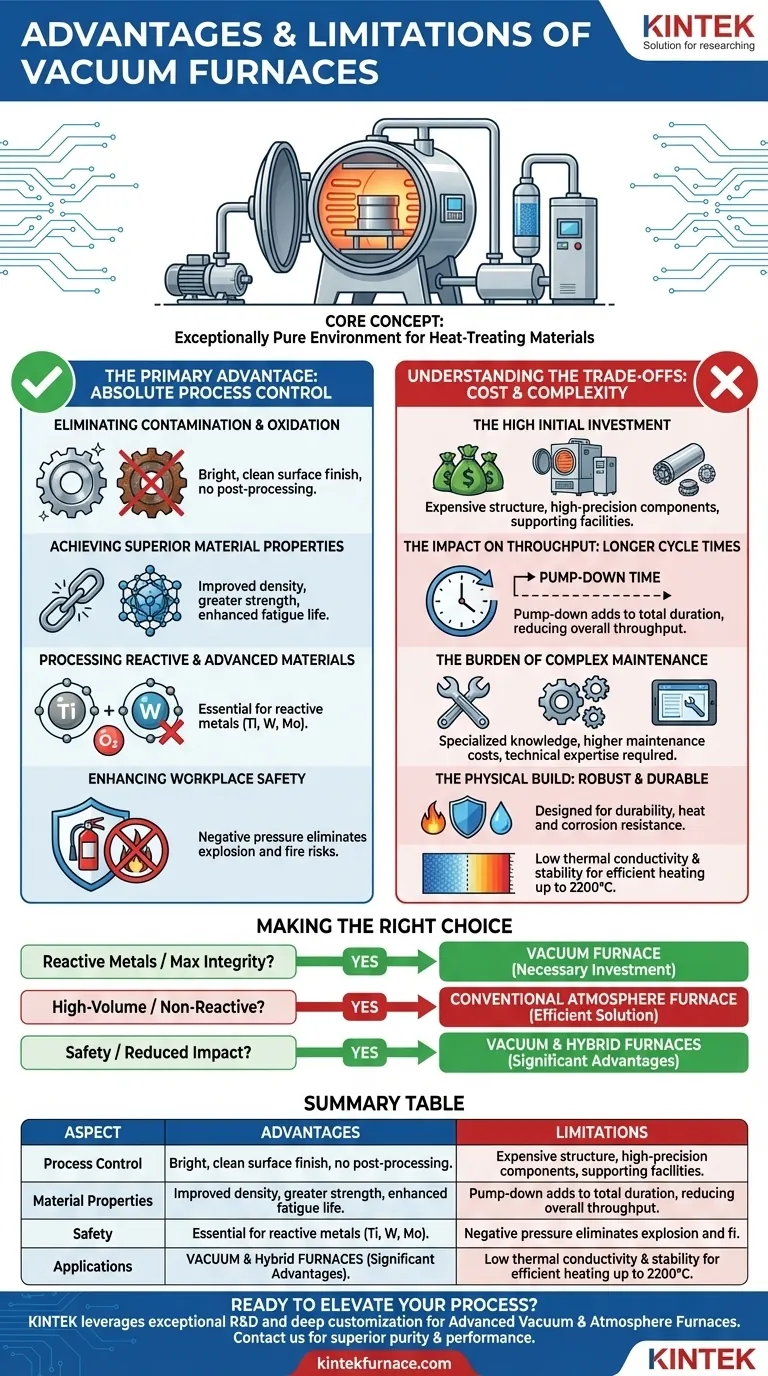

En esencia, los hornos de vacío proporcionan un entorno excepcionalmente puro para el tratamiento térmico de materiales. Su principal ventaja es la capacidad de producir piezas con propiedades superiores y superficies limpias al prevenir la oxidación y la contaminación. Sin embargo, este alto nivel de control conlleva importantes desventajas, incluidos altos costos de equipo, ciclos de procesamiento más largos y requisitos de mantenimiento complejos.

Elegir un método de tratamiento térmico es una decisión de ingeniería crítica que equilibra la pureza del proceso con el costo operativo. Un horno de vacío no es una mejora universal; es una herramienta especializada justificada solo cuando las propiedades o la reactividad del material exigen un entorno completamente libre de contaminación atmosférica.

La ventaja principal: control absoluto del proceso

El beneficio que define a un horno de vacío es su capacidad para crear un entorno químicamente no reactivo. Al eliminar el aire y otros gases, elimina variables que pueden comprometer la calidad del producto final.

Eliminación de la contaminación y la oxidación

La eliminación del oxígeno y otros gases atmosféricos previene reacciones en la superficie del metal durante el calentamiento. Esto da como resultado un acabado superficial brillante y limpio, eliminando la necesidad de pasos de post-procesamiento como limpieza o decapado.

Lograr propiedades superiores del material

El entorno de vacío prístino asegura que la integridad del material se mantenga. Esto lleva a piezas con propiedades mejoradas y más consistentes, como mayor densidad, mayor resistencia y vida útil a la fatiga mejorada.

Procesamiento de materiales reactivos y avanzados

Para metales reactivos como el titanio, el tungsteno y el molibdeno, el vacío no solo es beneficioso, es esencial. Estos materiales se dañarían irreversiblemente al reaccionar con el oxígeno a altas temperaturas, lo que convierte a los hornos de vacío en la única opción viable para su tratamiento térmico.

Mejora de la seguridad en el lugar de trabajo

Los hornos de vacío operan a presión negativa, lo que inherentemente elimina el riesgo de explosión presente en los recipientes presurizados. El contenido extremadamente bajo de oxígeno también elimina la posibilidad de incendio, lo que los hace significativamente más seguros que muchos hornos de calentamiento convencionales.

Comprensión de las desventajas: costo y complejidad

La precisión y pureza de un horno de vacío tienen un precio. Los responsables de la toma de decisiones deben sopesar estos importantes compromisos operativos y financieros frente a los resultados de proceso requeridos.

La alta inversión inicial

Los hornos de vacío son caros. Su costo se debe a estructuras complejas, la necesidad de componentes de alta precisión como bombas y medidores de vacío, y requisitos de fabricación estrictos para los sellos. Además, requieren instalaciones de apoyo, como sistemas dedicados de enfriamiento de agua y purificación de gas, lo que aumenta la inversión de capital total.

El impacto en el rendimiento: tiempos de ciclo más largos

Antes de que pueda comenzar el ciclo de calentamiento, el horno debe ser bombeado hasta el nivel de vacío requerido. Este tiempo de evacuación se suma a la duración total del proceso, lo que podría reducir el rendimiento general en comparación con los hornos de atmósfera convencionales.

La carga del mantenimiento complejo

Mantener la integridad de un sistema de alto vacío es una tarea especializada. Requiere un profundo conocimiento de bombas de vacío, sellos y equipos de diagnóstico. Esta complejidad aumenta los costos de mantenimiento y exige un mayor nivel de experiencia técnica del personal.

La construcción física: lo que los hace robustos

Más allá de sus capacidades de procesamiento, los hornos de vacío suelen estar diseñados para una larga vida útil en condiciones exigentes.

Diseñado para la durabilidad

Estos hornos están construidos con materiales que ofrecen una excelente resistencia al calor y a la corrosión. Su diseño robusto los hace resistentes a las tensiones de los ciclos térmicos repetidos, lo que contribuye a una larga vida útil.

Baja conductividad térmica y estabilidad

Los materiales utilizados en su construcción, particularmente para el aislamiento, tienen baja conductividad térmica y excelente estabilidad térmica. Esto asegura que la energía se concentre en la pieza de trabajo para un calentamiento eficiente y que el horno en sí permanezca químicamente estable incluso a temperaturas máximas, que pueden alcanzar hasta 2200 °C en modelos de alto vacío.

Tomar la decisión correcta para su aplicación

Su decisión debe estar impulsada por las demandas específicas de su material y los requisitos no negociables del producto final.

- Si su enfoque principal es procesar metales reactivos o lograr la máxima integridad del material: Un horno de vacío suele ser la única opción viable, y el alto costo es una inversión necesaria en calidad.

- Si su enfoque principal es la producción de alto volumen de metales no reactivos: Los tiempos de ciclo más largos y el alto costo de un horno de vacío pueden ser prohibitivos, lo que hace que un horno de atmósfera convencional sea una solución más eficiente.

- Si su enfoque principal es la seguridad y la reducción del impacto ambiental: Los hornos de vacío e híbridos ofrecen ventajas significativas sobre los sistemas tradicionales de presión o de fuego directo, lo que justifica su consideración incluso para aplicaciones menos exigentes.

En última instancia, un horno de vacío es una inversión en precisión, justificada cuando la calidad y las propiedades del producto final no pueden comprometerse.

Tabla resumen:

| Aspecto | Ventajas | Limitaciones |

|---|---|---|

| Control del Proceso | Previene la oxidación y la contaminación; superficies limpias | Alta inversión inicial y mantenimiento complejo |

| Propiedades del Material | Mejora la resistencia, densidad y vida útil a la fatiga | Ciclos de procesamiento más largos reducen el rendimiento |

| Seguridad | Elimina riesgos de explosión e incendio | Requiere experiencia técnica especializada |

| Aplicaciones | Esencial para metales reactivos como el titanio y el tungsteno | Menos adecuado para metales no reactivos de alto volumen |

¿Listo para elevar su proceso de tratamiento térmico con soluciones de hornos de vacío a medida? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de vacío y atmósfera, mufla, tubulares, rotativos y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, brindando una pureza, seguridad y rendimiento superiores para materiales reactivos. Contáctenos hoy para analizar cómo podemos optimizar la eficiencia de su laboratorio y lograr una integridad de material inigualable.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores