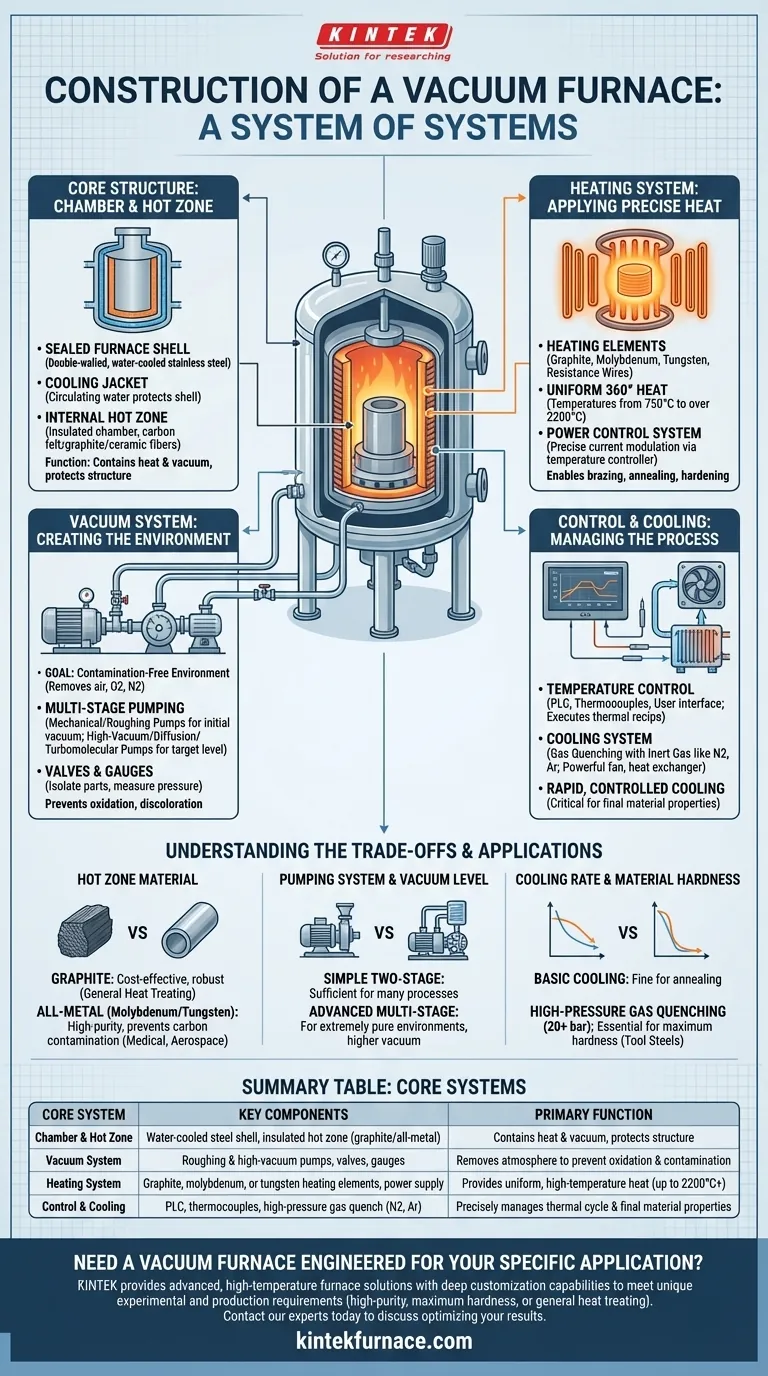

En esencia, un horno de vacío es un conjunto de varios sistemas críticos e integrados. Estos son la cámara sellada del horno (el recipiente), un sistema de calefacción interno, un sistema de vacío para eliminar la atmósfera, un sistema de control de temperatura para gestionar el ciclo térmico y un sistema de enfriamiento para finalizar las propiedades del material.

Un horno de vacío se entiende mejor no como un simple horno, sino como un sistema de sistemas. Su función principal es crear un entorno altamente controlado y libre de contaminación, primero eliminando los gases atmosféricos y luego aplicando energía térmica precisa.

La estructura central: Cámara y zona caliente

La estructura física de un horno de vacío está diseñada para la contención, tanto del vacío como del calor intenso.

La carcasa sellada del horno

El cuerpo exterior, a menudo llamado cámara o recipiente de vacío, es la barrera principal a la atmósfera exterior. Suele ser una estructura de doble pared fabricada con acero de alta resistencia o acero inoxidable.

El agua circula dentro de estas paredes dobles, formando una camisa de enfriamiento. Esta característica vital mantiene fría la parte exterior de la carcasa del horno y protege los sellos, la instrumentación y la integridad estructural del recipiente de las temperaturas internas extremas.

La zona caliente interna

Dentro del recipiente enfriado se encuentra la zona caliente. Esta es la cámara aislada donde realmente ocurre el calentamiento. Su propósito es contener la energía térmica y dirigirla eficientemente hacia la pieza de trabajo.

El aislamiento de la zona caliente está hecho de materiales como fieltro de carbono de alta calidad, papel de grafito o fibras cerámicas. Este aislamiento evita que el inmenso calor llegue y dañe la carcasa del horno enfriada por agua.

Creando el vacío: El sistema de bombeo

El sistema de vacío es lo que diferencia un horno de vacío de cualquier otro tipo de horno. Su único propósito es eliminar el aire y otros gases de la cámara antes y durante el proceso de calentamiento.

El objetivo: Un entorno libre de contaminación

Al eliminar los gases atmosféricos, principalmente oxígeno y nitrógeno, el horno previene la oxidación, la decoloración y otras reacciones superficiales que de otro modo ocurrirían a altas temperaturas. Esto permite un procesamiento limpio y brillante de metales y otros materiales.

El mecanismo de bombeo

La creación de un alto vacío es un proceso de varias etapas. El sistema suele constar de:

- Bombas mecánicas (bombas de desbaste): Estas bombas realizan el trabajo inicial, eliminando la mayor parte del aire de la cámara para lograr un vacío "áspero".

- Bombas de alto vacío (bombas de difusión o turbomoleculares): Una vez que la bomba de desbaste ha hecho su trabajo, una bomba secundaria toma el relevo para eliminar las moléculas restantes y alcanzar el nivel de alto vacío objetivo.

- Válvulas y manómetros: Una serie de válvulas aísla diferentes partes del sistema, mientras que los manómetros de vacío proporcionan la medición crítica y la retroalimentación para el control del proceso.

Aplicando calor: El sistema de calefacción

El sistema de calefacción genera la energía térmica necesaria para procesos como la soldadura fuerte, el recocido o el endurecimiento.

Elementos calefactores

Los elementos calefactores se colocan dentro de la zona caliente para proporcionar calor uniforme de 360 grados a la carga de trabajo. El material utilizado para estos elementos depende de la temperatura máxima requerida y del entorno químico.

Los materiales comunes incluyen grafito, molibdeno, tungsteno o alambres de resistencia especializados. Estos pueden alcanzar temperaturas que van desde 750 °C hasta más de 2200 °C (1382 °F a 3992 °F).

El sistema de control de potencia

Estos elementos son alimentados por un sistema de suministro de energía dedicado. Este sistema, gobernado por el controlador de temperatura principal, modula con precisión la corriente eléctrica a los elementos para controlar la velocidad de calentamiento y mantener una temperatura estable.

Gestionando el proceso: Control y enfriamiento

Los sistemas de control y enfriamiento son responsables de ejecutar el perfil térmico deseado y lograr las propiedades finales del material.

El sistema de control de temperatura

Este es el cerebro del horno. Consiste en termopares (sensores de temperatura), un controlador lógico programable (PLC) y una interfaz de usuario. Ejecuta la receta preprogramada, controlando las tasas de calentamiento, los tiempos de mantenimiento (remojos) y el inicio del ciclo de enfriamiento.

El sistema de enfriamiento

El enfriamiento controlado es tan importante como el calentamiento. Un horno de vacío moderno utiliza un sistema de enfriamiento por gas para un enfriamiento rápido.

Después del ciclo de calentamiento, la cámara se rellena a presión con un gas inerte como nitrógeno o argón. Un potente ventilador hace circular este gas a través de la zona caliente y sobre un intercambiador de calor (típicamente enfriado por agua), eliminando rápida y uniformemente el calor de la pieza de trabajo.

Comprendiendo las compensaciones

La construcción específica de un horno implica elecciones que impactan directamente en su rendimiento, costo e idoneidad para ciertas aplicaciones.

Zonas calientes de grafito vs. totalmente metálicas

Un horno con una zona caliente de grafito (elementos de grafito y aislamiento de fieltro de carbono) es una herramienta robusta y rentable para la mayoría de las aplicaciones de tratamiento térmico.

Sin embargo, para aplicaciones extremadamente sensibles o de alta pureza como implantes médicos o componentes aeroespaciales, se requiere una zona caliente totalmente metálica (utilizando molibdeno o tungsteno). Esta construcción evita cualquier posibilidad de transferencia de carbono de los elementos del horno a la pieza de trabajo.

Sistema de bombeo y nivel de vacío

El nivel de vacío requerido dicta la complejidad del sistema de bombeo. Un sistema simple de dos etapas es suficiente para muchos procesos. Sin embargo, las aplicaciones que requieren un entorno extremadamente puro necesitarán un sistema multietapa más avanzado y costoso con bombas turbomoleculares o de difusión para lograr un vacío más alto.

Velocidad de enfriamiento y dureza del material

La velocidad del proceso de enfriamiento es una variable crítica. Un horno con un sistema de enfriamiento básico es adecuado para el recocido. Pero para procesos de endurecimiento que requieren estructuras metalúrgicas específicas, un sistema de enfriamiento por gas a alta presión (20 bar o más) es esencial para lograr las velocidades de enfriamiento necesarias.

Eligiendo la construcción adecuada para su aplicación

La construcción ideal del horno está dictada enteramente por su objetivo final.

- Si su enfoque principal es el tratamiento térmico general (recocido, alivio de tensiones): Un horno estándar con una zona caliente de grafito y un sistema de bombeo básico de dos etapas es una opción confiable y rentable.

- Si su enfoque principal es el procesamiento de alta pureza (médico, aeroespacial): Una zona caliente totalmente metálica es innegociable para evitar la contaminación por carbono, y un sistema de bombeo de alto vacío es crítico.

- Si su enfoque principal es lograr la máxima dureza (aceros para herramientas): La construcción debe incluir un sistema de enfriamiento por gas a alta presión capaz de un enfriamiento rápido y controlado.

Comprender cómo interactúan estos sistemas centrales es clave para seleccionar u operar un horno de vacío que cumpla con precisión sus objetivos de procesamiento de materiales.

Tabla resumen:

| Sistema Central | Componentes Clave | Función Principal |

|---|---|---|

| Cámara y Zona Caliente | Carcasa de acero enfriada por agua, zona caliente aislada (grafito/totalmente metálica) | Contiene calor y vacío, protege la estructura |

| Sistema de Vacío | Bombas de desbaste y alto vacío, válvulas, manómetros | Elimina la atmósfera para prevenir la oxidación y la contaminación |

| Sistema de Calefacción | Elementos calefactores de grafito, molibdeno o tungsteno, fuente de alimentación | Proporciona calor uniforme de alta temperatura (hasta 2200 °C+) |

| Control y Enfriamiento | PLC, termopares, enfriamiento por gas a alta presión (N2, Ar) | Gestiona con precisión el ciclo térmico y las propiedades finales del material |

¿Necesita un horno de vacío diseñado para su aplicación específica?

Ya sea que su prioridad sea el procesamiento de alta pureza para componentes médicos/aeroespaciales, lograr la máxima dureza en aceros para herramientas o un tratamiento térmico general confiable, la construcción precisa de su horno es crítica.

KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestras profundas capacidades de personalización nos permiten adaptar los hornos de vacío, incluido el material de la zona caliente, el sistema de bombeo y la capacidad de enfriamiento, para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Contacte a nuestros expertos hoy para discutir cómo podemos construir un sistema de horno de vacío para optimizar sus resultados.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento